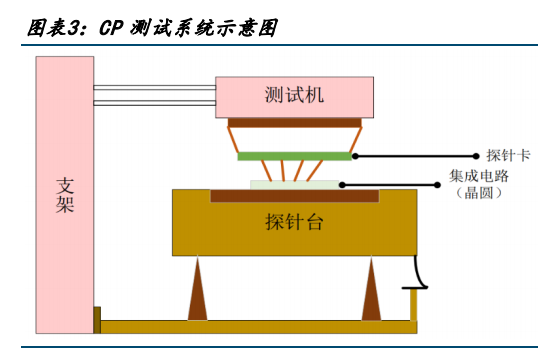

一、半导体测试是贯穿半导体设计、生产及测封的核心步骤

1、测试环节贯穿半导体生产制造,是芯片质量的把关者

半导体工艺制程越来越复杂,检测设备愈发重要。随摩尔定律的进一步发展,半导体芯片晶体管密度越来越高,相关产品复杂度及集成度呈现指数级增长。新应用需求驱动了制程微缩和三维结构的升级,使得工艺步骤大幅提升,成熟制程(以 45nm 为例)工艺步骤数大约需要430 道,到了先进制程(以 5nm 为例)将会提升至 1250 道,工艺步骤将近提升了 3 倍;结构上来看包括 GAAFET、MRAM 等新一代的半导体工艺都是越来越复杂,在数千道制程中,每一道制程的检测对芯片的良率起到至关重要的作用。

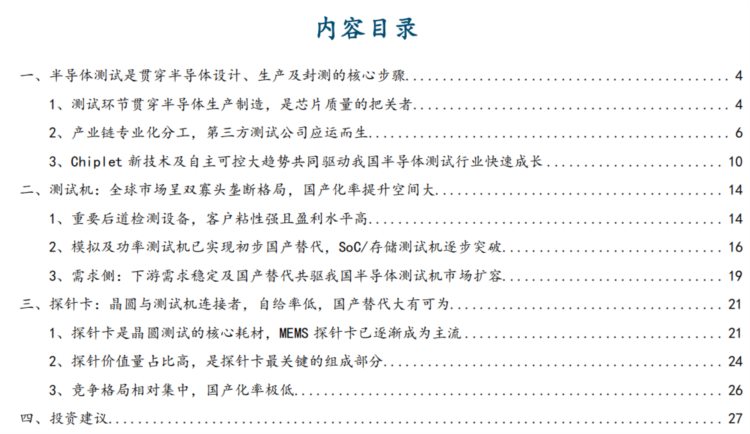

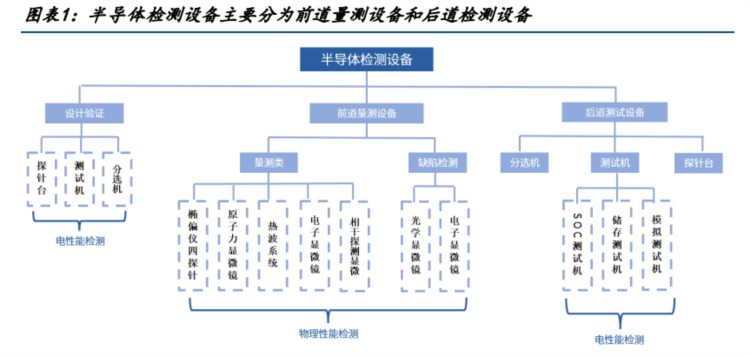

半导体检测根据使用的环节以及检测项目的不同,可分为前道检测和后道检测。其中,前道量测包括量测类和缺陷检测类,主要用于晶圆加工环节,目的是检查每一步制造工艺后晶圆产品的加工参数是否达到设计的要求或者存在影响良率的缺陷,属于物理性检测;后道测试根据功能的不同包括分选机、测试机、探针台,主要是用在晶圆加工之后、封装测试环节内,目的是检查芯片的性能是否符合要求,属于电性能检测。

晶圆制造环节检测主要进行光学检测,封测环节主要进行电性能检测。半导体测试环节是避免“十倍成本”的关键。所谓“十倍成本”是指芯片故障若未在测试环节中发现,那么在后续电路板级别中发现故障导致的成本将在十倍以上。其中,封测环节主要可以分为:晶圆测试和成品测试。晶圆测试主要是针对加工完的晶圆,进行电性测试,识别出能够正常工作的芯片,需要使用的设备主要为测试机和探针台。成品测试主要是指晶圆切割变成芯片后,针对芯片的性能进行最终测试,需要使用的设备主要为测试机和分选机。

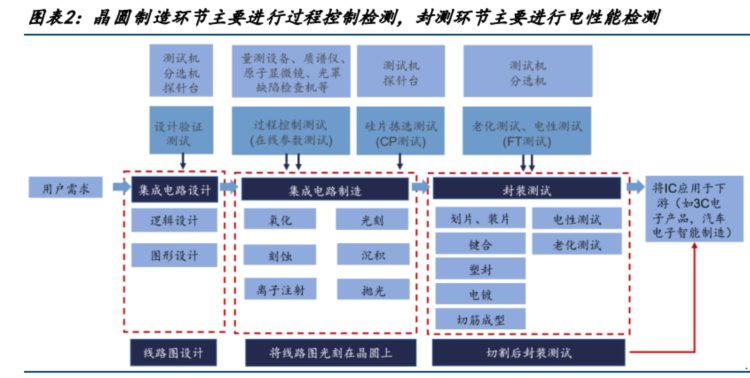

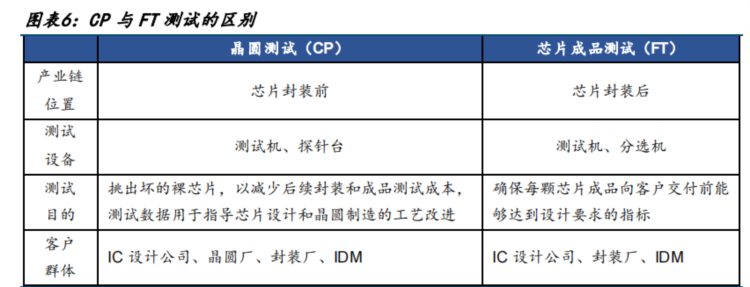

晶圆测试(Chip Probing),简称 CP 测试,是指通过探针台和测试机的配合使用,对晶圆上的裸芯片(gross die)进行功能和电学性能参数的测试。测试过程主要为:探针台将晶圆逐片传送至测试位置,芯片端点通过探针、专用连接线与测试机的功能模块进行连接,测试机对芯片施加输入信号并采集输出信号,以判断芯片功能和性能是否达到设计规范要求。对裸片的测试结果通过通信接口传送至探针台,探针台会根据相应的信息对芯片进行打点标记,形成晶圆的 Mapping,即晶圆的电性能测试结果。CP 测试设备主要由支架、测试机、探针台、探针卡等部件组成。CP 测试会统计出晶圆上的芯片合格率、不合格芯片的确切位置和各类形式的良率等,可用于指导芯片设计和晶圆制造的工艺改进。

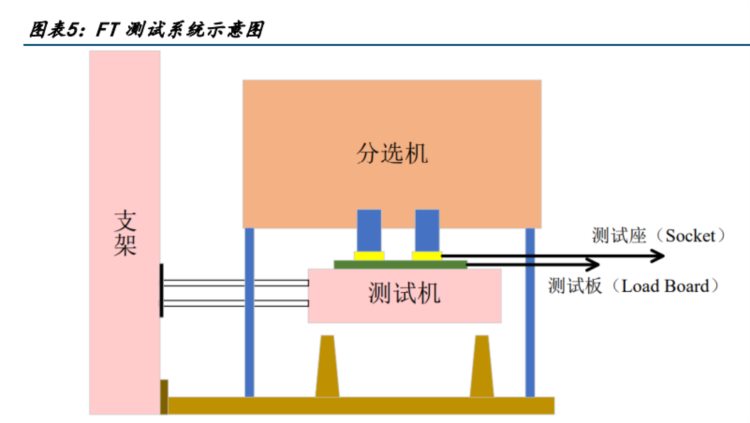

芯片成品测试(Final Test),简称 FT,FT 测试是在芯片封装后按照测试规范对电路成品进行全面的电路性能检测,目的是挑选出合格的成品芯片,保障芯片在任何环境下都可以维持设计规格书上所预期的功能及性能。通过分选机和测试机配合使用,测试过程主要为:分选机将被测芯片逐个传送至测试工位,被测芯片的引脚通过测试工位上的基座、专用连接线与测试机的功能模块进行连接,测试机对芯片施加输入信号并采集输出信号,判断芯片功能和性能是否达到设计规范要求。测试结果通过通信接口传送至分选机,分选机据此对被测芯片进行标记、分选、收料或编带。FT 测试系统通常由支架、测试机、分选机、测试板和测试座组成。FT 测试环节的数据可以用于指导封装环节的工艺改进。

CP 测试的主要目的在于挑出坏的裸片,减少后续的封装和 FT 测试成本;FT 测试的主要目的确保芯片符合交付要求,避免将不合格的芯片交付给下游用户。相比于 FT 测试,CP 测试的技术要求更高,难度更大。芯片在完成封装后处于良好的保护状态,体积也较晶圆状态的裸片增加几倍至数十倍,因此 FT 测试对洁净等级和作业精细程度的要求较 CP 测试低一个级别,但测试作业的工作量和人员用工量更大。CP 测试和 FT 测试在确保芯片良率、控制生产成本、指导 IC 设计和生产工艺改进等方面都起到了至关重要的作用。

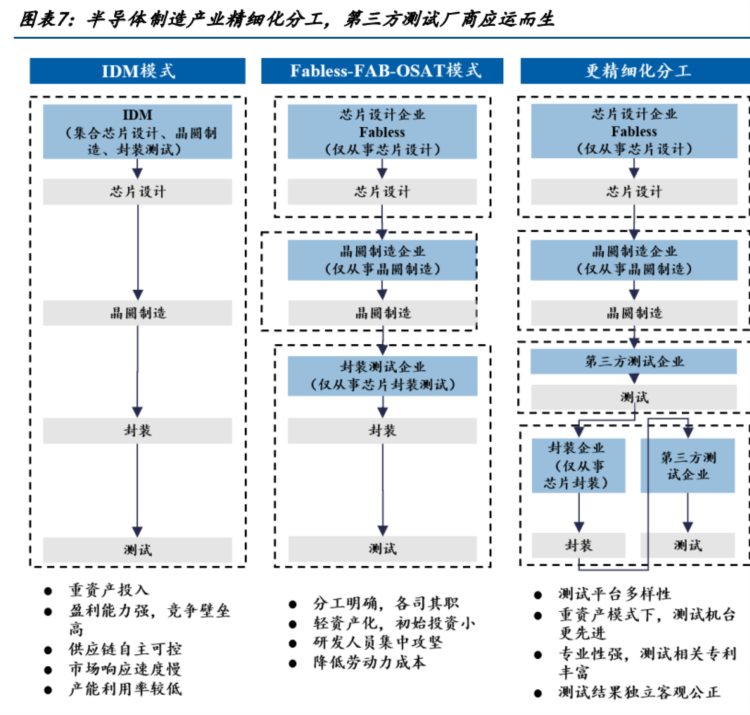

2、产业链专业化分工,第三方测试公司应运而生

受成本、专业度及研发精力投入方向等多重因素影响,半导体产业链趋于精细化、专业化。IDM 模式是集成电路产业最早采用的经营模式,即覆盖集成电路设计、晶圆制造、封装、测试等集成电路的全产业链环节。随着集成电路技术遵循摩尔定律快速迭代,集成电路产业技术更新换代加越来越快,传统 IDM 模式由于投资成本高、难以响应市场对于速度和产品多样性等劣势越来越明显,于是以 Fabless+Foundry+OSAT 为代表的集成电路专业分工模式应运而生,凭借高效和协同推动集成电路产业向专业化分工的方向发展,已逐步成为行业的主流经营模式。Fabless 厂商负责芯片设计环节,Foundry 厂商进行晶圆制造的代工服务,之后 OSAT 厂商进行封装和测试。

然而随着测试的地位愈加重要,高端测试机台的巨大投入,专注于测试的第三方测试厂商应运而生。以京元电子、伟测科技为首的第三方测试企业相较于半导体行业内的其他竞争者具有独立可观、专业高效、服务面广、单位成本低等优势,因此我们认为第三方测试行业具有良好的成长性。相比于封测一体厂家,第三方测试服务厂家主要具备以下特点:

测试平台更具多样性:测试平台可兼容测试品类更多,抗行业周期性强,产能利用率有机会维持高位;

测试机台更先进:行业重资产属性强,专业第三方测试机构购买先进设备以满足高端测试平台所需;

专业性更强:注重测试开发解决方案,持续优化测试能力,而封装企业更多专注于先进封装,与制造厂商联合开发先进封装技术;

更加独立客观:出具独立测试报告,结果客观公正,避免权责纠纷。

此时推荐第三方测试公司我们判断主要有三大逻辑:1)高端芯片制造产业链有望回流。CPU/GPU/FPGA 等大芯片制造产业链有望迁移回国内,进而带动国内测试产业发展。2)精细化分工是半导体行业发展必然结果,测试有望从封测一体厂商中分离。3)国内晶圆厂资本开支维持高位,扩产持续进行,与之配套测试产业有望迎来快速发展。

第三方测试厂商受行业景气度波动影响小。相较于封测厂商,第三方测试服务厂商2020-2023 年 Q1 分季度营收水平波动较为平缓,在景气度下行时期依然能实现稳定的营收水平,能有效抵御跨行业周期的波动。首先,第三方测试厂商 CP 测试的稼动率主要是和晶圆厂流片的稼动率息息相关,FT 测试稼动率与封装厂的稼动率相关性高,因此公司整体稼动率呈现波动性小的特点是晶圆厂及封装厂共同作用的结果。其次,第三方测试厂商测试平台通用性相对较高,测试平台可以承接不同封装厂、不同客户的产品,使得第三方测试厂商抗行业下行周期属性强劲。

第三方测试厂商具有更强的专业性。从专利数量来看,通富微电、华天科技、长电科技等封测一体厂商测试专利数量相对较少、占总专利数比例低。而以利扬芯片、伟测科技为例的第三方测试厂商专攻测试技术研发,专注于提升检测的质量及效率,在半导体测试细分行业内实力更强,具备更强的专业性。

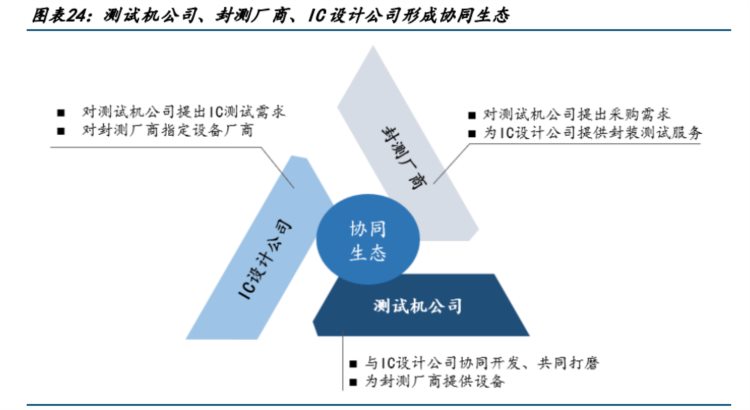

从产业链来看,集成电路测试服务行业上游的测试机、探针台等设备主要由美国、日本的海外设备厂商垄断。测试服务厂家主要分为两类:1)封测厂自有测试产线;2)专业的第三方测试公司。芯片设计厂商是芯片测试服务行业的主要客户,以 SoC/MCU/FPGA 等设计行业为主。早期的 IC 设计公司会将订单直接下达至封测厂,再由封测厂外包至第三方的集成电路测试公司,随后逐步演进为 IC 设计公司直接下订单至第三方测试公司。从下游客户来看,IC 设计公司是集成电路测试行业最大的需求方,在 Fabless 模式下,IC设计公司专注于芯片设计,自身不具备制造、封装和测试的能力,因此需要选择封测一体企业或独立的第三方测试企业来完成晶圆和芯片成品的测试需求。封测厂也是半导体测试服务的需求方。封装是“封测一体厂商”最核心的业务,测试是第二大业务,随着先进封装制程的资金投入越来越大以及测试技术难度的提升,封测厂将测试业务外包给第三方测试企业的比例逐步提升。IDM 企业覆盖芯片设计、制造、封装、测试全流程,IDM 公司的封测产能一般不对外,测试产能全部服务于内部设计和制造的产品,但随着行业竞争加剧以及先进制程的资本支出急剧上升,为专注于设计和制造等核心环节,IDM 企业有意减少封测环节的投资,将部分测试需求外包给封测一体企业、 独立第三方测试企业来完成。晶圆代工厂为服务内部产能,通常会配备少量晶圆测试产能,一旦测试需求超过晶圆代工厂负荷,晶圆代工厂就会将测试外包给独立的第三方测试企业或封测厂完成。从京元电子官网公布的下游客户结构来看,京元电子 76%的营收来自 IC 设计公司,IDM 客户占比为22%,而晶圆代工厂的收入占比仅为 2%。

京元电子作为全球最大的专业第三方测试厂商,全球排名前 50 的半导体公司中有 54%为其客户。存储 IC 厂商华邦电子、旺宏电子、晶豪科技,驱动 IC 厂商联咏,国际大厂英特尔、英伟达、意法半导体、恩智浦等均为京元电子的客户。据京元电子公告,京元电子最大的客户为联发科,2020~2021 年联发科占京元电子营收均超 10%。联发科的营业收入从 2019 年的 572.71 亿元增长至 2021 年的 1,137.28 亿元,期间复合增速为 28.84%,联发科业务规模的迅速成长带动了京元电子的业务增长。

从营收规模上来看,中国台湾地区的第三方测试企业遥遥领先于内资的三家上市公司,但独立第三方测试的台资巨头在大陆地区的业务进展速度较慢,为内资厂商创造了追赶的机会。以公司、利扬芯片和华岭股份为代表的内资企业正通过加大技术研发,缩小与中国台湾地区巨头的技术差距,利用内资企业的本地化高效率的服务优势和“自主可控”的股东背景优势,获得大陆优质客户的认可,赢得了更多的发展空间和发展机会。

3、Chiplet 新技术及自主可控大趋势共同驱动我国半导体测试行业快速成长

中国测试服务市场增速领跑,国内市场持续快速扩容。据中国半导体行业协会设 计 分 会(CSIA)的数据统计,2022 国内半导体设计行业销售预计为 5345.7 亿元,国内的集成电路设计行业将于2026年突破万亿元的市场规模,2022-2026年期间年均复合增速达20.78%。根据台湾地区工研院的统计,集成电路测试成本约占设计营收的 6%-8%,假设取中值 7%,结合 CSIA 的数据,可测算出国内 2022 年半导体测试服务市场约为 374 亿元,2025 年约为 546 亿元,相比 2021 年的 300 亿有接近 250 亿元的巨大提升,2022-2025 国内测试服务市场 CAGR 达 13%,复合增速远超全球整体的 5%水平,国内测试服务市场增长空间广阔。

Chiplet(芯粒)的加速发展拉动测试服务需求,自主可控趋势推动半导体国产化进程加速,双重驱动下,我国半导体测试厂商将深度受益 Chiplet 新技术以及国产化替代打开的巨大市场空间。

Chiplet 指小型模块化芯片,通过 die-to-die 内部互联技术将多个模块芯片与底层基础芯片封装在一起形成一个整体的内部芯片。与 SoC 不同,SoC 是在设计阶段将不同的模块设计到一颗 die(芯片裸片)中,晶圆制造完成后封装;Chiplet 则将不同模块从设计时就按照不同计算或者功能单元进行分解,制作成不同 die 后使用先进封装技术互联封装,不同模块制造工艺可以不同。

Chiplet 相比传统 SoC 芯片优势明显。Chiplet 能利用最合理的工艺满足数字、射频、模拟、I/O 等不同模块的技术要求,把大规模的 SoC 按照功能分解为模块化的芯粒,在保持较高性能的同时,大幅度降低了设计复杂程度,有效提高了芯片良率、集成度,降低芯片的设计和制造成本,加速了芯片迭代速度。

Chiplet 技术发展潜力大,有望助力国产半导体厂商突破海外科技领域制裁。2020 年美国将中芯国际列入“实体清单”,限制 14nm 及以下制程的扩产,导致国产 14nm 制程处于存量市场无法扩张。Chiplet 技术可部分规避海外限制,向下超越封锁:1)Chiplet“化整为零”,将单颗芯片裸片面积缩小,使坏点出现时对整体晶圆的影响缩小,即良率提高,因此在国内 14nm 产能为存量的局面下提升了实际芯片产出。2)Chiplet 可仅对核心模块如 CPU、GPU 采用先进制程,其他模块采用成熟制程,有效降低对先进制程的依赖,减少了 14nm 晶圆的用量。3)Chiplet 可通过将两颗 14nm 芯片堆叠互联,单位面积晶体管数量翻倍,实现超越 14nm 芯片的性能。Chiplet 技术成为中国半导体行业实现弯道超车的逆境突破口之一。

Chiplet 技术的兴起,拉动测试产业整体需求。在 CP 测试环节,因为 Chiplet 封装成本高,为确保良率、降低成本,需要在封装前对每一颗芯片裸片进行 CP 测试,相较于 SoC,Chiplet 对芯片的 CP 测试需求按照芯片裸片数量成倍增加;在 FT 测试环节,随着 Chiplet从 2D 逐渐发展到 2.5D、3D,测试的难度提升,简单测试机减少,复杂测试机增加。Chiplet技术拉动了测试需求,半导体测试厂商有望迎来需求起量。

此外,中国大陆正承接产业迁移,带动国内半导体测试产能扩张。自从上世纪 70 年代半导体产业在美国形成规模以来,半导体产业沿着“美国→日本→韩国和中国台湾→中国大陆”的顺序共经历了三次产业迁移。中国大陆凭借着劳动力成本、技术、人才等优势,完成了半导体产业的原始积累,从 21 世纪初到如今正在承接第三次产业迁移。此外,随着国际关系及地缘政治的恶化,建立自主可控的产业链已成为当前阶段的重要目标,半导体国产化进程持续加深,带动国内半导体测试新产能不断扩张。

中国大陆晶圆厂扩产趋势明朗,下游测试行业有望维持高景气度。据 SEMI 数据统计,全球半导体制造商2021年新建19座新的高产能晶圆厂,并于2022年开工建设10座晶圆厂,其中中国大陆和中国台湾新建晶圆厂数量领跑,各为 8 座,SEMI 预计 2023 年全球将继续新建 28 座晶圆厂。截止 2022 年 12 月,中国大陆晶圆产线产能合计(约当 8 寸)1625k/m,各企业额外扩产计划完成后的产能(约当 8 寸)将达 4545k/m,合计扩产至原有产能 2.8倍,在产能扩充的趋势的带动下中国大陆测试行业将深度受益,测试行业市场规模有望快速增长。

国内晶圆厂及 IDM 厂商资本开支处于高位,扩产趋势明显,有望拉动整体测试需求。受产业链转移趋势影响,国内晶圆厂及 IDM 厂商资本开支持续处于高位,正处于不断扩产的过程。测试在产业链中的位置紧贴晶圆厂,伴随着晶圆制造产能的迁移,测试产能有望随之向国内转移。展望未来,国内晶圆厂资本开支有望持续处于高位,与之配套的测试服务产能有望迎来快速增长。

二、测试机:全球市场呈双寡头垄断格局,国产化提升空间大

1、重要后道检测设备,客户粘性强且盈利水平高

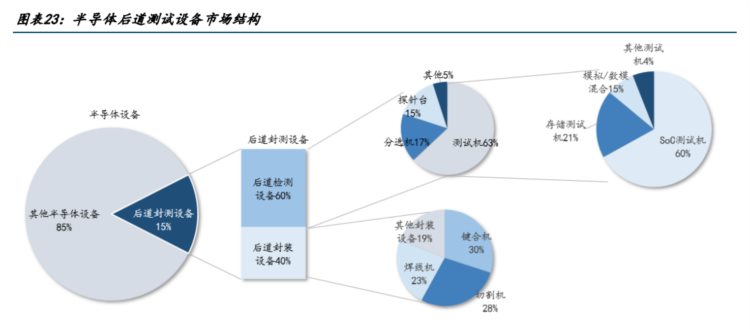

测试机为后道测试设备中最大的细分领域。从结构来看,测试设备中,测试机在CP、FT两个环节皆有应用,而分选机和探针台分别仅在设计验证和成品测试环节及晶圆检测环节与测试机配合使用,且测试机研发难度大、单机价值量更高,因此测试机价值量占比最大,达到接近70%的比例,而分选机、探针台占比分别为17%、15%。存储、SoC测试机,结构占比高、技术难度相对较大。按照测试机所测试的芯片种类不同,测试机可以分为模拟/数模混合类测试机、SoC测试机及存储器测试机等。模拟类测试机主要针对以模拟信号电路为主、数字信号为辅的半导体而设计的自动测试系统;SoC测试机主要针对SoC芯片即系统级芯片设计的测试系统;存储测试机主要针对存储器进行测试,一般通过写入一些数据之后在进行读回、校验进行测试。在测试机市场空间占比中SoC、存储器、模拟/数模混合类、其他测试机分别为60%、21%、15%、4%。

测试机位于行业流程重要环节,定制化生态增强客户黏性。半导体行业分工细化趋势下,检测设备在产业链上的协同性不断增强,测试机厂商需要进入集成电路设计公司合作体系,承接 IC 设计厂商和封测厂商的需求,针对性、定制化地提供配套设备。测试机厂商与设计厂商往往需要进行联合开发,不断测试打磨产品,长期的默契合作和技术匹配使测试机生产厂商具有了较强的定制化能力、稳固的客户资源和较高的行业协同壁垒。

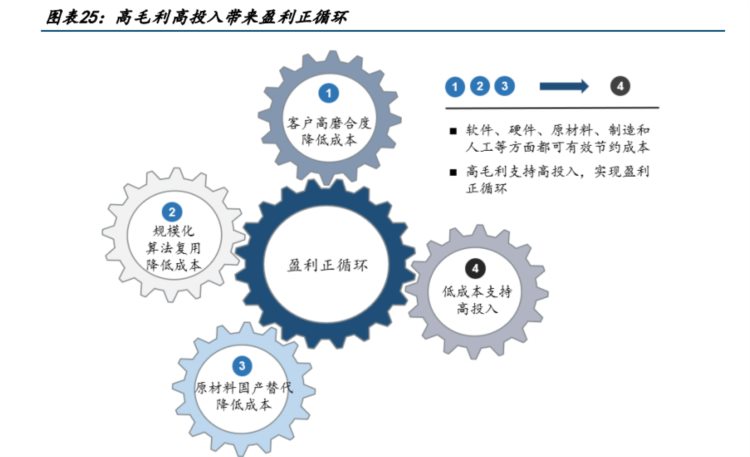

规模化控制成本,高毛利高投入带来盈利正循环。测试机的毛利率水平远高于其他半导体设备,主要原因如下:1)协同生态带来高客户黏性,客户资源优质稳定,与客户的高磨合度一定程度上缩短了制造周期。2)已规模化,具备成熟软件算法,在定制化产品时可以算法复用,可维护性强,开发周期缩短,带来更高的生产效率和更低的生产成本,尤其随着产品收入规模提升,算法复用带来的成本降低效应更为显著。3)材料、元器件国产化推进,相比进口原材料,成本降低毛利率提升。基于以上几点,测试机生产厂商在软件、硬件、原材料、制造和人工等方面都可有效节约成本,获得较高毛利。高毛利可支持高投入,为更深入的技术研发提供了空间,使软件算法、技术人员数量、专利数量都进一步升级,形成持续盈利正循环。

2、模拟及功率测试机已实现初步国产替代,SoC/存储测试机逐步突破

半导体测试设备行业集中度高,海外双寡头垄断。海外龙头凭借较强的技术、品牌优势在半导体测试设备市场占据领先地位,2022 年爱德万与泰瑞达测试设备业务占全球半导体测试设备市场份额合计高达 65%,科休占比 11%,国产龙头厂商远居其后,长川科技与华峰测控各自占 2%。半导体测试设备市场形成双寡头垄断局面,爱德万与泰瑞达两家独大。在测试机的细分品类中,SoC/存储测试机市场空间领先于模拟、射频等其他品类测试机。SEMI 估计 2022 测试设备市场空间约为 76.3 亿美元,据 SoC/存储/数模混合分别占测试机总市场份额的 60%/21%/15%来进行测算,2022 年全球 SoC 测试机、存储测试机市场空间合计达 38.94 亿美元,共占测试机市场空间的 81%。模拟/数模混合以及其他测试机市场空间合计约 9.13 亿美元,SoC/存储测试机市场空间是模拟类及其他测试机市场的 4.27 倍,市场空间遥遥领先,对国产厂商而言市场拓展潜力大。

模拟测试机价值量小开发难度小,目前已初步实现国产替代;SoC/存储测试机价值量较高技术难度大,国产替代空间仍较大。模拟测试机的价格区间在 5-15 万美元,且技术难度普遍不高,目前国内华峰测控等公司已实现初步国产替代。SoC/存储测试机价格相对较高且由于引脚数量更多、频率更高、对配套软件算法要求更高等特点,相比模拟测试机技术难度跃升,生产厂商需要持续研发以适应不断迭代的高端芯片及新的技术标准和协议,生产难度大,研发投入多,目前国内仅存在部分替代机型,整体来看还是存在较大国产替代空白。

模拟测试机已初步国产替代,SoC/存储测试机实现大规模国产替代任重而道远。技术难度较低的模拟测试机国内自给率超 85%,已经基本实现自产自用。SoC 测试机方面,国内长川科技、华峰测控、联动科技等厂商已能够量产,在存储测试机领域,精测电子已有涉足。虽然国内厂商相比于海外龙头在规模和技术方面仍有一定差距,在 SoC/存储测试机方面国产替代尚不成规模,还处于起步阶段,但在国产龙头厂商带动下,国产测试机性能在向海外龙头靠近,测试机的国产化进程在不断加速。

3、需求侧:下游需求稳定及国产替代共驱我国半导体测试机市场扩容

受封测厂资本开支下修影响,全球半导体测试设备市场短期承压,中国半导体测试设备市场规模占比提升。半导体行业下行周期内,封测厂资本开支出现明显下滑,全球半导体测试设备市场规模短期承压,其中中国半导体测试设备市场规模下滑幅度较小,占全球市场规模比重提升。据 SEMI 和沙利文公司 2022 年预测数据显示,2023 年半导体测试设备市场规模有望达 70.7 亿美元,同比-7.3%;其中中国半导体测试设备市场规模预计为 25.3亿美元,同比-3.1%,占比提升至 36%。2024 年市场有望迎来拐点,预计全球半导体测试设备市场规模有望达 81.9 亿美元,同比+15.8%;其中中国半导体测试设备市场规模约为27.9 亿美元,同比+10.3%,占全球 34%。

国产替代进程加速,设计企业