8D内容详解

8D 的原名叫做 8 Eight-Disciplines,意思是8 人都皆知解决问题的固定步骤;也可以称为TOPS(TeamOriented problem solving)即团队导向问题解决方法。8D主要用于汽车及类似加工行业的问题解决方法。原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ISO TS16949、福特公司的特殊要求。

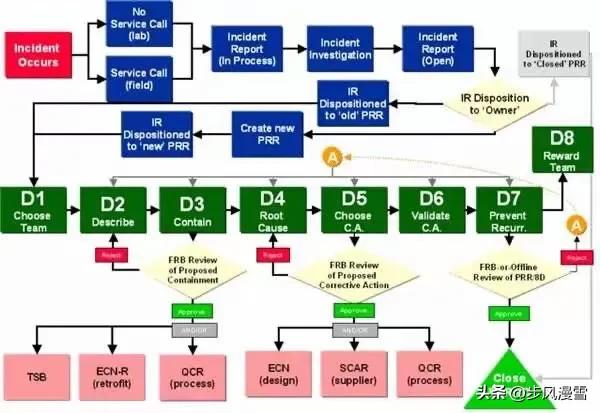

8D是解决问题的8条基本准则或称8个工作步骤,但在实际应用中却有9个步骤:

D0:征兆紧急反应措施

D1:小组成立

D2:问题说明

D3:实施并验证临时措施

D4:确定并验证根本原因

D5:选择和验证永久纠正措施

D6:实施永久纠正措施

D7:预防再发生

D8:小组祝贺

SQE在给供应商做8D报告的培训的时候,必须跟供应商讲清楚,作为供应商在撰写8D报告的时候,务必要保证下面的问题被清楚准确有理有据地回答:

D2-问题是什么?

D3~D6-问题如何解决?

D7-将来该问题如何预防

然而作为SQE在审阅供应商的8D报告的时候,也务必保证以下的问题被如实回答:

1.对零件的知识进行了充分的论证

2.完全确定了根本原因并聚焦于该原因

3.遗漏点已经被识别

4.确定与根本相匹配的纠正措施

5.纠正措施计划的验证已经被确定

6.包括了实施纠正措施的时间计划

7.有证据显示供方将把纠正措施纳入整个系统。

8D的实施过程可能用到的质量工具总结如下:

可靠性/设计验证DV/产品和过程确认/潜在失效模式及后果分析FMEA/控制计划CP/PPAP文件/SPC/DOE/QC7大工具