为应对美国对中国工业软件发展的打压,探索工业软件的国产化替代道路,针对研发设计软件、生产控制软件、经营管理软件及嵌入式软件4种工业软件类型,整理了其发展现状与国产化替代程度,并从“有”和“用”的方面分析了各类国产工业软件存在的问题;归纳总结了美国、德国、法国等世界工业软件强国的发展历程和借鉴经验;聚焦“有”和“用”2个方面,分别提出设计创新突破路径和构建应用激励机制的对策;系统提出工业软件国产化替代多方位政策建议。

工业软件指专用于或主要用于工业领域,为提高工业企业研发、制造、生产管理水平和工业装备性能的软件。工业软件作为工业制造的大脑和神经,其发展水平直接决定工业领域制造高度,是工业领域的皇冠,高端工业软件更是皇冠上的璀璨明珠。《中国制造2025》提出要突破高端工业软件核心技术,开发自主可控的高端工业平台软件和重点领域应用软件,推进自主工业软件体系化发展和产业化应用。

长期以来,中国十分重视国产工业软件的发展,特别是,近年来相继颁布了一系列支持国产工业软件发展的政策(表1),由于工业软件研发的高门槛使国外工业软件巨头具有天然的垄断优势,加之国内工业化进程相对落后,导致工业软件国产化替代成效有限。此外,自中美贸易摩擦以来,美国对中国先进制造业的发展出台了一系列管制措施,工业软件成为“卡脖子”的重点领域。当下,中国拥有全世界最庞大的工业体系,但国产工业软件却面临处处受制于人的困境,随着中美冲突的持续发酵与升级,党的二十大提出“统筹发展与安全”的要求,近期国家更是将工业软件列为“十四五”重点研发计划重点专项,如何实现工业软件的国产化替代已不仅是一个经济命题,更是一个安全命题。

表1 中国工业软件发展相关政策

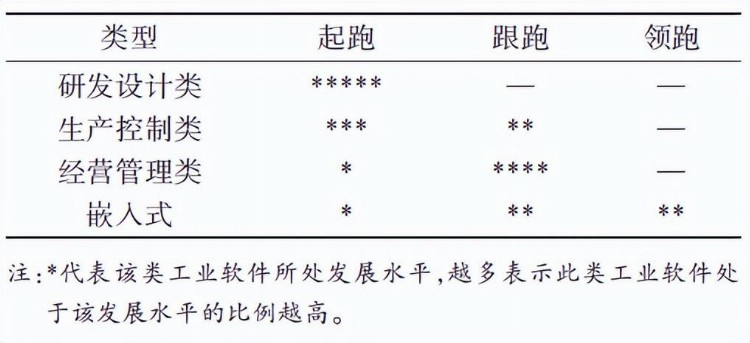

本研究认为工业软件的国产化替代是一个“有”与“用”循环促进的过程。基于产品用途,可以将工业软件分为研发设计软件、生产控制软件、经营管理软件及嵌入式软件四大类,其中研发设计类最为关键核心。考虑到国产工业软件在这4种类型的发展上特性各异,因此需要有针对性地进行现状梳理和问题分析。此外,通过与国际领先水平进行对比,本研究将工业软件国产化替代程度分为“起跑”“跟跑”“领跑”3个发展水平,以系统厘清各类型工业软件国产化替代程度。

由此,本研究通过梳理4类工业软件的发展现状与国产化替代程度,并从“有”和“用”的角度,即“有没有”“愿不愿用”“好不好用”,分析了中国各类工业软件发展中存在的问题。通过回顾美国、德国和法国等领先国家的工业软件发展历程,提炼出可供中国工业软件发展借鉴的国际经验;结合中国国情与国产工业软件发展现状及问题,通过分别设计面向国产工业软件领军企业、国内工业龙头企业和国内高校三大工业软件创新主体的创新突破路径,为解决工业软件国产化替代“有”的问题提供对策建议,以保障工业软件的“自主可控和安全可靠”;基于市场调控机制,通过分别构建面向政府和市场的应用激励机制,为解决工业软件国产化替代“用”的问题提供对策建议,以保障国产工业软件“高效可用”;从基础工作、多方协作平台、政策保障体系和生态循环4个方面,对工业软件国产化替代提出相关政策建议。

中国工业软件国产化替代发展现状和存在问题

01中国工业软件发展现状

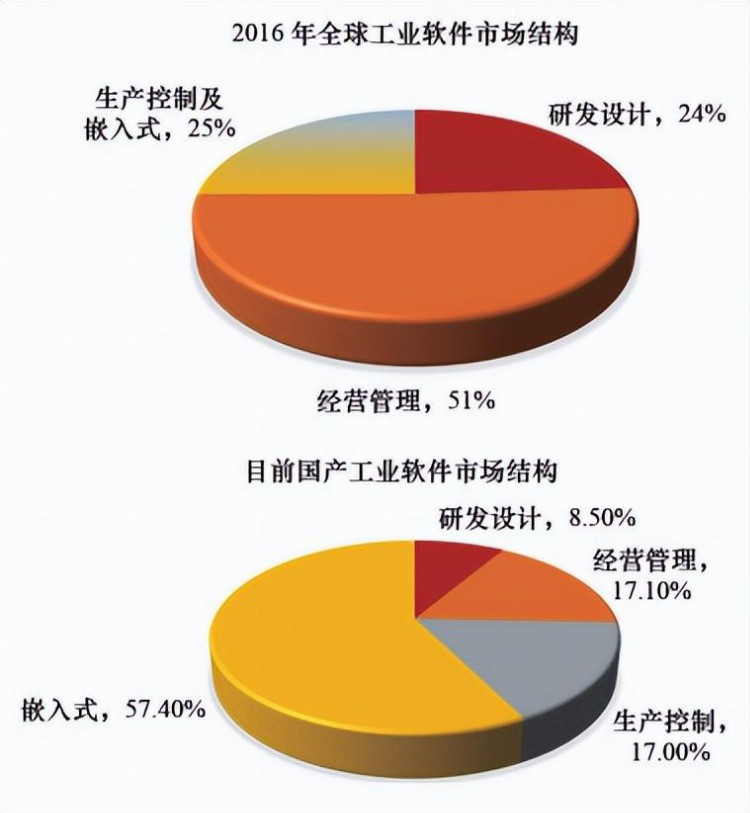

总体来看,近年来中国工业软件发展迅速,目前工业软件相关专利申请数量全球占比第一,占全球总量的59.33%。2016—2021年国产工业软件市场规模持续增长,由168亿美元到340亿美元,2021年增速更是高达24.8%。但相比于2021年全球工业软件市场规模超4560亿美元而言,国产工业软件市场规模仍显不足,占比不到全球总量的8%,如图1所示,显然无法满足当前中国工业体系(占全球总份额30%)发展的需要,更无法与实现中国制造业向高端化和智能化转型相匹配。另一方面,自中美贸易摩擦以来,国产工业软件“卡脖子”现象严峻,工业软件成为美国制裁中国工业发展的一大软肋,遭受打击日趋严重。2018年5月,美国对中兴、华为实施制裁,其中包括对芯片设计软件的封禁;2020年6月,美国封禁了中国13所高校MATLAB软件的使用;2022年8月,美国更是对中国EDA(electronic design automation)软件彻底断供。当前,中国工业软件行业格局发展不平衡,整体状态可概括为“管理软件强、工程软件弱,低端软件多、高端软件少”,产品对工业属性的要求越高其市场占有率就越低,如图2所示;工业软件经营管理类国产化率高,而研发设计类呈现高度的进口依赖,其国产化替代需求急迫。

工业软件可分为研发设计软件、生产控制软件、经营管理软件及嵌入式软件4大类,下文将分别对中国各类工业软件国产化现状进行梳理。

研发设计类工业软件主要用于帮助企业提升产品研发能力和效率,通过模拟仿真降低研发成本,包括CAD(computer aided design)、CAE(computer aided engineering)、CAM(computer aided manufacturing)、PDM(product data management)、EDA等,是工业软件中最为关键的部分。目前,中国研发设计类工业软件总体国产化率不足10%,与国际领先水平相比,国产厂商基本处于起步水平。国内代表企业有广州中望龙腾软件股份有限公司、北京华大九天科技股份有限公司、北京数码大方科技股份有限公司等,国外代表企业有达索(Dassault)、西门子(Siemens)、新思科技(Synopsys,Inc.)等。以EDA为例,国产化率不足5%,国内EDA市场销售被新思科技、楷登电子(Cadence Design Systems)和明导(Mentor Graphics)三巨头垄断,2021年Synopsys年度营收超31亿美元,而华大九天年总营收仅为0.89亿美元。

图1 中外工业软件行业市场规模 (数据来源:工信部运行监测协调局等)

图2 国内外各类工业软件市场结构 (数据来源:华经产业研究院等)

生产控制类工业软件主要用于对生产设备和自动化产线进行管控,目的是进行数据收集和运行安全控制,包括MES(manufacturing execution system)、APS(advanced planning and scheduling)、SCADA(supervisory control and data acquisition)、DCS(distributed control system)等。国内代表企业有上海宝信软件股份有限公司、浙江中控技术股份有限公司、上海柏楚电子科技股份有限公司等,国外代表企业有西门子、霍尼韦尔(Honeywell International)、通用电气(General Electric Company)、罗克韦尔(Rockwell International Corporation)等。虽然生产控制类工业软件国产化率已达50%,一部分国内厂商已处于跟跑水平,但国内厂商仍主要集中在中低端细分市场,缺乏为智能工厂提供整体数字化解决方案的能力,高端市场仍主要由西门子、艾斯本(AspenOne)、欧姆龙(OMRON Corporation)等公司占据。

经营管理类工业软件主要用于进行企业业务流程信息化管理,用于提升企业的管理效率和运营水平,包括ERP(enterprise resource planning)、CRM (customer relationship management)、SCM(supply chain management)、EAM(enterprise asset management)等。国内代表企业有用友网络科技股份有限公司、金蝶国际软件集团有限公司、浪潮集团有限公司、鼎捷软件股份有限公司等,国外代表企业有SAP公司、赛富时(Salesforce,Inc.)、甲骨文有限公司(Oracle Corporation)、微软(Microsoft)等。相对来讲,经营管理类工业软件不涉及太多工业知识和工艺流程,且在中国起步较早,虽然目前大部分国产厂商与国际领先水平相接近,如金蝶等公司的产品应用在国内市场已经较为普遍,但在高端市场仍需要进一步发展。

嵌入式工业软件是指在工业领域中嵌入在硬件中的操作系统和开发工具软件,用于实现对设备的控制、监管和操作等功能。国内代表厂商包括华为技术有限公司、海尔集团公司、深圳市腾讯计算机系统有限公司等,国外代表厂商有ABB(Asea Brown Boveri Ltd.)、西门子等。目前来看,嵌入式工业软件国产化率较高,中国已出现一部分如华为、海尔等本土企业进入国际领跑水平。

在大国博弈愈演愈烈、科技竞争属性愈发严峻的当下,研发设计类工业软件直接关乎工业领域创新的源头,更是面临被欧美封锁的危机,如表2所示,是当前工业软件亟需实现国产化替代的重心。

表2 各类型国产工业软件发展水平

02中国工业软件国产化替代存在问题

工业软件既要立足工业场景开发,又要在工业应用中不断试错和积累来寻求发展和突破,属于典型渐进式创新。技术竞争理论指出渐进式技术自我增强机制是“研发投入增加-技术进步-市场份额扩张-利润提升-增加研发投入”的循环。因此,本研究认为实现工业软件的国产化替代,一方面,需要通过研发投入和技术进步解决“有”的问题;另一方面,需要通过市场扩张和利润提升解决“用”的问题,是一个“有”与“用”循环促进的过程。

中国各类型工业软件国产化替代在“有”与“用”上存在的问题不尽相同,接下来具体分析各类型工业软件在国产化替代上存在的问题。

研发设计类工业软件存在的问题集中体现“没有”2个字上,就“有没有”来说,不仅高端领先的没有,就连中低端市场中也极少见到国产企业的身影。几乎无国产研发设计类工业软件可用,“愿不愿用”和“好不好用”自然还没有成为当下需要考虑解决的问题。主要问题在于:(1)研发设计类工业软件工业属性和创新属性极高,在研发投入方面其具有“研发难、投入大、周期长”的产品特性,如美国CAE软件厂商ANSYS,研发强度达到19.7%,其一年的研发投入近3亿美元,西门子工业软件股份有限公司更是在近10年内持续投入超百亿美元。反观中国,一方面,缺乏持续且充足的财政支撑,虽然出台了一系列鼓励工业软件发展的相关政策,但实际划分到工业软件的财政支撑并不多,专项用于国产研发设计类工业软件发展的就更少;另一方面,一款工业软件的成功离不开背后一套成熟先进具有创造力的工业体系的支撑,而由于国内工业体系长期的“进口式”升级,向国外工业龙头长期采购捆绑的成套工业设备和软件,不仅形成了严重的用户依赖,并且使得本土工业龙头企业缺乏创新意识。(2)研发设计类工业软件的研发离不开研发设计人员的创新。当下,一方面,国内研发设计人员几乎全部使用的是已经成生态的国外研发设计工业软件体系,在进行研发创新时很难跳出原有的环境与框架;另一方面,当前国内高校教育缺乏对工业软件复合型人才的培养,例如,EDA软件的研发需要研发人员具备包含电子设计、仿真、验证、制造全过程中如系统设计与仿真、集成电路(IC)版图设计、专用集成电路(ASIC)设计等所有技术,而目前大多数高校未开设对口专业,缺乏相关理论与实践课程以及对应培养体系和机制。

生产控制类工业软件在“有”与“用”2个方面均存在的问题。(1)从“有没有”来说,当前国产生产控制类工业软件主要集中在中低端市场,国产厂商面临没有高端产品的尴尬窘境。一方面,国内生产控制类工业软件厂商由于自身规模受限,并不具备设计覆盖工业全流程的数字化解决方案的能力,只能做一些小领域的专项产品;另一方面,只有从领先的工业体系中提炼理论与经验才能引领工业软件的研发突破,打造领先的工业软件产品,而当前国内工业领域大多厂商并未完成甚至尚未开启制造业向高端化和智能化的转型。(2)从“愿不愿用”来说,当前美国对中国工业软件领域的打压更多集中在研发设计类软件领域,相对而言,生产控制类工业软件并未受到严重的制裁,因此国内普遍对生产控制类工业软件缺乏实现自主可控的安全意识。此外,国内中高端市场长期被西门子、艾斯本、欧姆龙等公司垄断,基于品牌效应和用户依赖,本土工业厂商往往不愿选择国产产品。从“好不好用”来说,国产生产控制软件企业只得长期服务于中小型工业企业,这些企业缺乏发展资金和经验积累,因此极难实现技术突破和业务升级,无法提供具有国际竞争力的好用产品。

经营管理类工业软件和嵌入式工业软件存在的问题则更集中体现在“不好用”的方面,虽然两者有所区别,但共性在于2类国产工业软件的产品均表现出工业属性弱的特征。(1)经营管理类工业软件虽然在国内市场的国产化率已经达到70%,但国产产品在属性上很明显更偏重于“管理”属性,国产产品侧重于一般化公司业务流程的信息化,而忽视专属于工业流程的信息化,难以迈进工业领域的高端。(2)中国嵌入式工业软件领域虽然一部分企业已经处于国际领跑水平,但实际上这些企业都属于“IT”企业,因此其产品的软件属性要远大于工业属性,难以替代西门子、达索等工业龙头产品在工业软件领域的霸主地位。

综合4大类国产工业软件“有”与“用”两方面的现实问题,在“有”的方面存在的共性问题可从创新主体层面进行概括,即最直接的是工业软件企业缺乏行业资源的整合与规划,最核心的是工业龙头缺乏入主发力、自主创新的意识,而最根本的则是高校缺乏工业软件复合型人才的培养。在“用”的方面存在的共性问题则可从市场调控层面进行概况,即当前中国工业软件的发展,一方面缺乏政府端大力且持续的政策激励和支持,另一方面缺乏市场端的积极应用和试错更新。

工业软件发展的国际经验

美国、德国、法国是全球领先的工业软件强国,其工业软件发展路径和实践经验对中国工业软件实现国产化替代具有重要借鉴意义。为此,参考文献的研究成果,结合美国、德国、法国工业软件发展的重点领域,依次对各国工业软件的发展历程进行回溯,并从发展主体和主要措施方面总结其对中国工业软件国产化替代的经验借鉴。

01美国工业软件发展经验

美国工业软件尤以最为关键核心的研发设计类工业软件优势突出,在建模、仿真、模拟和分析的高性能计算等领域始终保持世界领先。国家战略投资计划的引领、从基础研究到应用转化再到商业应用的完善科技产业链条、半导体研究共同体框架下的协同创新体系,使得美国工业软件领先全球。

1、美国工业软件发展历程

研发奠基阶段,国防和军方需求创造了CAD、CAE等核心研发设计类工业软件的从无到有。20世纪50年代起,美国政府为在冷战中保证国防安全并保持竞争优势,大力发展航空航天、国防科技和国防工业,为软件研发提供持续且充足的国家投入,开创CAD、CAE等多款经典工业软件先河。1949年,苏联引爆了自己的第一颗原子弹,随后美国为确保自身安全,耗资120亿美元引入大型防空系统SAGE(semi-automatic ground environment),并从中孵化出光笔交互技术。之后IBM(International Business Machines Corporation)和LMT(Lockheed Martin Space Systems Company)公司将光笔交互技术在汽车和飞机工程绘图领域加以应用,开发出最早的CAD和CAM系统。在CAE软件领域,1966年,美国国家航空航天局为解决结构分析在宇航工业中的迫切需求,开发出著名有限元分析软件Nastran。1971年,MSCSoftware公司基于Nastran进行改良,推出自己的专利版本MSC.NASTRAN,美国CAE软件由此发展起来。

高速发展阶段,美国国家计划推动美国工业软件应用迅速推广。20世纪70—90年代,计算科学的发展引起了美国国家科学基金会(NSF)等美国政府机构的高度重视,美国政府通过各种国家战略投资计划推动众多科学计算基础设施建设,实施大量工业软件产业培育举措。例如,20世纪70年代,NSF资助了“计算机科学与工程研究”项目;1983年美国国防部、能源部和航天局联合主持讨论“拉克斯报告”;1984年NFS建立“先进科学计算办公室”,5年内累计拨款2.5亿美元;1991年美国国会通过“高能计算与通信(HPCC)”总统行动计划;1995年美国实施“加速战略计算创新(ASCI)计划”;1995年10月,美国国防部制定《国防部建模与仿真主计划》,同时美国国家航空航天局通过分级分类等方式适当开放软件目录,积极开展“技术转移计划”。在这些国家计划的推动下,美国军方和政府等国家机构为美国CAD、CAE产业的发展创造了充足资金支持和稳定市场需求,美国工业软件企业和产品如雨后春笋般争相问世,极大推动了美国工业软件商业应用的发展。

全面领先阶段,国家战略投资计划的持续发力实现美国工业软件的全面领先。2010年8月,美国总统奥巴马签署《制造业促进法案》,揭开美国“再工业化”序幕,在“再工业化”浪潮中,美国政府尤其重视建模仿真技术在制造业发展中的作用,以先进制造为战略牵引,促使工业软件的发展效能带动其他经济领域的全面繁荣。同年,美国国防部ManTech计划新增先进制造企业(AME)专栏,并将MBE纳入“制造企业建模和仿真”板块。2012年,美国发布《国家先进制造战略计划》,明确重点发展数字模拟分析技术。2018年,为扶持工业软件企业以稳固美国在EDA软件领域的技术霸主地位,美国国防部推出“电子复兴计划”,斥资15亿美元,其中EDA软件拿到同级项目中金额最多的支持。在工业软件发展方面,美国政府始终高度重视,从未停止政策支持和资金投入,持续高强度的国家战略投资计划使美国在工业软件领域持续保持领先。

2、美国工业软件经验借鉴

在发展主体方面,美国工业软件发展历程中,美国军方和政府从保障国土安全和维护霸主地位出发,为美国工业软件发展提供了源头动力,支持着美国工业软件市场的核心需求,由“政用军用”转“商用民用”引领美国工业软件持续升级。此外,以满足国家战略和保持制造业竞争力为导向,重点发展建模、仿真、模拟和分析的高性能计算等领域的工业软件,由顶尖大学、国家实验室和行业领先公司组成的半导体制造技术研究联合体(SEMATECH)也起着重要作用。相比较而言,基于中美两国体制差异,中国工业软件市场中军方和政府的需求拉动作用仍存在较大上升空间,而在研究联合体组建方面,中国更是亟需发力。

在主要措施方面,推动构建半导体研究共同体和实施各种成果转化机制促进美国工业软件发展,持续且高强度的国家战略投资计划更是起着至关重要的作用。美国在国家层面高度重视科学计算和建模仿真等关键技术,制定国家战略投资计划,为工业软件研发提供持续而充足的国家投入。在国家战略投资计划引领下,政府与涵盖顶尖高校与领先公司的半导体研究联合体,整合资源进行产业共性技术创新,突破工业软件关键技术。通过实施军民一体化发展,美国将大量军用技术成果引入产业界,实现工业软件产业化并开拓市场。相对美国来说,中国针对工业软件的国家战略性计划有所欠缺,军民一体化发展机制仍有待加强与完善。

02德国工业软件发展经验

德国工业软件发展以满足德国工业自身需求,强化“德国制造”为导向,重点发展嵌入式系统、数控系统、汽车控制模块、自动化控制软件等。德国通过对接强势机械工程与制造业,工业软件产品往往与高端机械设备进行捆绑,因此在嵌入式和生产控制类等领域称霸市场;但也导致德国通用工业软件发展的短板,只得通过高度嵌入全球化的策略进行弥补,其通用工业软件市场大多以美国和法国的软件为主导。

1、德国工业软件发展历程

在德国工业软件企业中缺乏大型IT公司,只有西门子和SAP两家独大,众多德国中小型工业软件企业产品以专业化的“嵌入”为主,因此少有被用户熟知的通用型工业软件产品,但不可否认德国仍属于工业软件强国。此外,与美国不同,德国工业软件发展中起主导作用的更多是企业而非政府。由于在德国IT产业中工业软件占主导作用,因此德国政府更多的是从促进IT产业整体发展的角度进行政策激励,没有出台专门鼓励工业软件行业发展的相关政策。

低靡阶段,早期德国工业软件由于发展重心失衡导致错失了发展机会。以德国的CAD软件发展为例,20世纪七八十年代,德国以数控基础和柔性制造作为其CAD软件发展的重点领域,但具备通用性的CAD软件的早期发展大多依托于大型的航空工业庞大且稳定的需求带动。因此,虽然在20世纪七八十年代德国的ISYKON公司和弗劳恩霍夫协会生产设备和设计技术研究所等也研发了一些早期的CAD产品,但由于在数学建模和运算中存在问题,难以在工业领域进行广泛的推广应用,很快就在市场中消失。而随着德国本土工业软件的消失,汽车行业作为德国当时最大的工业软件市场迅速被美法等早期CAD工业软件源头占据。例如,法国的CATIA软件占据宝马、奔驰和大众汽车等德国知名汽车公司市场,使得在德国汽车制造业中使用CATIA软件成为大势所趋。此外,德国汽车行业中的本土软件AutoForm更是被法国达索系统收购。

复苏阶段,以“德国制造”需求为根本的重点规划使得德国工业软件迅速恢复。基于其原有的工业经验和硬件设备基础,通过大量的收购并购软件企业和后期持续的高投入,以实现数字化自动化升级转型,让德国西门子公司此类老牌工业龙头摆脱了软件业务的短板,成为“软硬并重”的世界级工业霸主,并形成了德国以西门子等巨型工业企业为核心、其他中小型工业软件企业嵌入其工业流程协同发展的生态格局。2007年,为推动德国IT产业的整体发展,德国出台“信息通信技术2020”规划。同年,德国西门子成功收购UGS并成立了西门子PLM软件事业部,标志着西门子公司在工业软件领域完成了一大跨越。此后,西门子公司为满足自身数字化转型的需要,前后花费超100亿美元整合并购了大量全工业流程中相关的软件企业,2016年西门子以45亿美元收购Men