值得收藏!我国被“卡了脖子”的新材料有这7大类16种

一、新材料供应链安全值得重视

01 | 全球供应链安全面临挑战

2018 年,中美贸易摩擦发生,美国进一步对华开启科技战,中兴通讯、中芯国际、华为等多家国内科技公司受到美国制裁,我国对于科技领域“安全可控”、“自主可控”重视程度不断提升。2020 年,新冠疫情爆发,阻断了全球供应链,金属矿产、纺织服装、半导体等多个领域因为某个环节的供应问题, 造成整个产业供应链的紧缺,这使得各国开始对全球产业链分工过于细化、经济全球化程度过高产生一定的担忧。2022 年,俄乌战争开始,由于俄乌在能源、部分金属矿产(如铝、镍等)以及农产品等领域资源丰富,随着俄罗斯 被北约集体制裁,相关产品难以出口,再次造成全球供应链风险,能源及原材料价格大幅上涨。

国内对供应链安全的 强调也从科技转向了粮食、能源等国民经济的各个领域。2021 年 11 月 18 日,中共中央政治局会议审议了《国家安全战略》等重要文件,强调“要强化科技自立自强作为国家 安全和发展的战略支撑作用”,“必须牢固树立总体国家安全观”,“确保粮食安全、能源矿产安全、重要基础设施安全, 加强海外利益安全保护”,“加快提升生物安全、网络安全、数据安全、人工智能安全等领域的治理能力”。我们认为,在百年未有之大变局、国际关系愈发复杂的今天,供应链安全将会成为未来很长一段时间我国关注的重要 问题,不少投资机会将由此诞生。

02 | 我国高端新材料技术和生产偏弱,国产化需求迫切

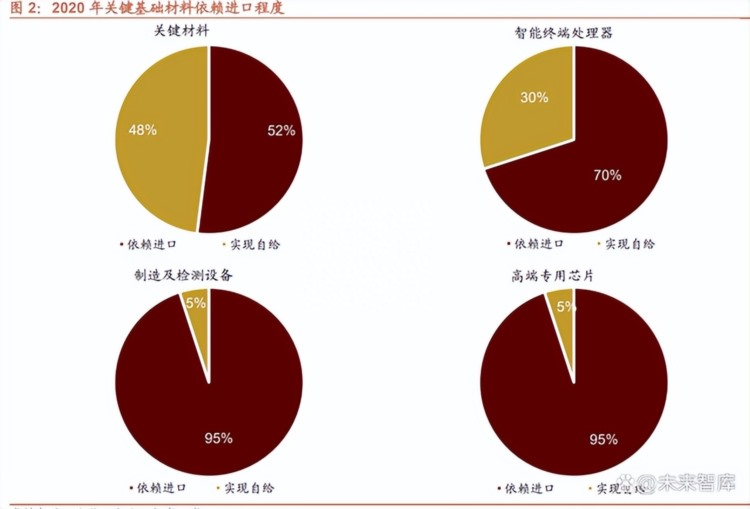

我国高端新材料技术和生产偏弱,近年来产能虽有显著提高,但未能满足国内高端产品需求,材料强国之路任重而道 远。根据工信部 2019 年的报告显示,我国新材料产业还有 32%的关键材料处于空白状态,需要进口关键新材料达 52%,进口依赖度高,尤其是智能终端处理器、制造及检测设备、高端专用芯片领域,进口依赖度分别达 70%,95%, 95%,存在巨大的国产化空间。

《“十四五”规划》为新材料发展提供政策支持。2021 年 3 月 13 日,《中华人民共和国国民经济和社会发展第十四个 五年规划和 2035 年远景目标纲要》发布,其中明确提出深入实施制造强国战略,并对高端新材料的发展做出明确指示:推动高端稀土功能材料、高品质特殊钢材、高性能合金、高温合金、高纯稀有金属材料、高性能陶瓷、电子玻璃等先进金属和无机非金属材料取得突破,加强碳纤维、芳纶等高性能纤维及其复合材料、生物基和生物医用材料研发应用,加快茂金属聚乙烯等高性能树脂和集成电路用光刻胶等电子高纯材料关键技术突破。

同时,规划提出要发展壮 大战略性新兴产业,聚焦新一代信息技术、生物技术、新能源、新材料、高端装备、新能源汽车、绿色环保以及航空 航天、海洋装备等战略性新兴产业,加快关键核心技术创新应用,增强要素保障能力,培育壮大产业发展新动能。

二、我国新材料突围进展如何

01 | 轻量化材料

1.碳纤维:核心生产技术集中在日本、美国,我国龙头企业正逐步打破国外技术垄断

◆ 碳纤维产业概况

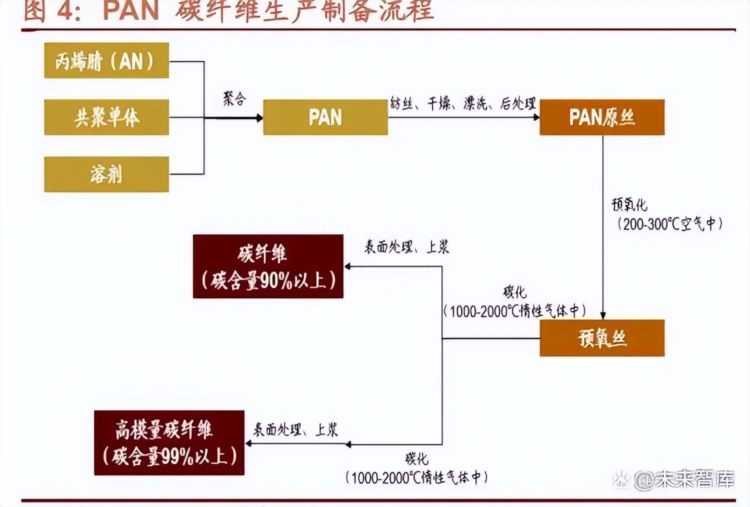

碳纤维是比强度和比刚度最高的高性能纤维,用途十分广泛。碳纤维(Carbon Fiber)是由聚丙烯腈(PAN)(或沥青、粘 胶)等有机纤维在高温环境下裂解碳化形成的含碳量高于 90%的碳主链结构无机纤维,是实现大批量生产的高性能纤 维中具有最高比强度(强度比密度)和最高比刚度(模度比密度)的纤维。碳纤维材料以其出色的性能被用于航空航 天、风电、体育休闲、汽车等多个领域,是新材料领域用途最广泛、市场化最高的材料。碳纤维生产工艺流程长,技术壁垒极高。按原丝类型分,碳纤维可分为聚丙烯腈(PAN)基碳纤维、沥青基碳纤维和粘 胶基碳纤维。

其中,PAN 基碳纤维占市场份额的 90%以上。PAN 基碳纤维是以丙烯腈为原材料进行聚合反应生成聚 丙烯腈,聚丙烯腈经过纺丝得到聚丙烯腈原丝,再通过对原丝进行预氧化、碳化、表面处理等工艺而得。碳纤维生产 工艺流程长,整个过程连续走丝,需要对参数精确控制,每个环节都会影响到碳纤维成品的质量和性能。原丝制备是 碳纤维生产的核心环节,原丝的质量直接决定着最终碳纤维产品的质量、产量和生产成本,原丝成本占整个碳纤维生 产成本的五成以上。

行业预计未来十年碳纤维需求量将翻 3~4 倍,到 2030 年达到 40 万吨的规模。自 2015 年来,世界碳纤维需求量一 直保持约 12%的增长,近两年由于疫情原因,航空业受挫影响了高价值的高性能碳纤维销售,增速有所放缓。但由于 碳纤维下游应用市场持续发力,未来碳纤维市场规模有望翻倍式增长。碳纤维市场的四大应用行业是风电叶片、航空 航天、体育休闲、汽车,2021 年四大下游行业碳纤维需求量的占比超过 65%。

日本东丽是世界上高性能碳纤维研究与生产领域的“领头羊”,其他国家基本上处于追赶阶段。国际上碳纤维的生产起 步于 20 世纪 60 年代,经过五十余年的发展,生产工艺技术已经成熟。日、美等少数发达国家掌握了世界碳纤维的核心生产技术,尤其是新近开发的先进技术主要掌握在日本东丽、东邦帝人、三菱丽阳三大碳纤维生产企业中。

从产能数据来看,日本东丽是世界最大的碳纤维制造企业(含收购卓尔泰克产能),拥有碳纤维产能 5.75 万吨,占全球碳纤 维运行产能的 27.7%,其生产的碳纤维综合竞争力全球排名第一,业内一般对标东丽的产品标准进行研发。其他主要 的海外厂商包括美国赫氏(Hexcel)、日本东邦(Toho/Teijin)、日本三菱丽阳(MCCFC)、德国西德里(SGL)、台 塑(FPC)等。中国也涌现了诸如吉林化纤、中复神鹰、宝旌、新创碳谷、恒神、光威复材等碳纤维生产企业。

◆ 碳纤维国产替代情况

近年来我国碳纤维产能快速扩张,产能利用率快速提升。近年来受下游需求拉动,我国碳纤维产能快速扩张,2021 年我国碳纤维运行产能 6.35 万吨,同比增长 75.41%,占全球碳纤维运行产能的 30.5%,产能规模全球第一。过去我 国碳纤维产业“有产能无产量”的现象较为严重,产能利用率远低于国际平均水平,近年来随着国内企业不断实现技术 突破,产能利用率快速提升,从 2016 年的 14.94%增长至 2020 年的 51.1%,但较 65%-85%的国际普遍水平仍有一 定提升空间。我国碳纤维市场国产替代趋势明显。近年来我国碳纤维市场需求不断提升,2021 年我国碳纤维市场需求量达 6.24 万 吨,同比增长 27.7%。国产化率从 2016 年的 18.4%提升至 2021 年的 46.9%,国产替代趋势明显。

主要原因一是受 疫情影响碳纤维进口难度增加;二是日本、美国等国限制碳纤维对华出口,国内需求缺口增加;三是国内碳纤维新产 能投放,产量增加。我国碳纤维产品需求结构存在进一步升级的空间。我国碳纤维应用以风电叶片和体育休闲为主,而高附加值的航空航 天应用占比不到 5%,与全球水平存在显著差距。从单价来看,应用于航空航天领域的碳纤维单价达 7.2 万美元/吨, 价格水平为其他领域碳纤维价格的 2.5 倍以上。

龙头企业正逐步打破国外技术垄断。经过长期的技术积累,我国以吉林化纤、中复神鹰、宝旌、新创碳谷、恒神股份、 光威复材等为代表的国内碳纤维龙头企业正逐步打破国外技术垄断,产能规模不断扩张,部分企业产品性能与国际龙 头比肩。

2.铝合金汽车车身板:有效产能主要分布在欧美,国内仅南山铝业具有批量供应能力

◆ 铝合金汽车车身板产业概况

铝合金是理想的轻量化材料,迎合了汽车轻量化的趋势。铝合金是铝和镁、铜、硅、锰各种金属元素的产物,在和钢 结构保持相同强度的条件下,比钢轻50%。铝合金塑性好,可加工成各种型材,且具有优良的导电性、导热性和抗蚀性,且铝合金的回收率达到 80%,对环境的破坏较小,是理想的轻量化材料,被广泛应用于飞机、汽车、火车、船 舶等制造工业。

在应对气候变化、推动绿色发展的大趋势下,铝合金成了各国汽车制造商满足环保政策采用的主要减重手段之一。依照世界铝业协会的数据,汽车每减少10%的重量,可减少 6%-8%的排放;每减少 100kg 重量,汽车 百公里燃油消耗量能减少 0.4-0.5 升。汽车用铝合金主要分为四种:铸造铝材、锻造铝材、挤压铝材和压延铝材。使用最多的是铸造铝材,占比超过 70%。铝合金车身板属于压延铝材,约占汽车用铝量的 10%-15%,可用于生产如引擎盖等多个汽车车身的大型部件。

全球新能源汽车销量迅速跃升,推高汽车铝板需求。当前燃油车是汽车铝材消耗的主力,未来新能源车市场将成为汽 车用铝的主要增量市场。从 2016 年到 2021 年,全球新能源汽车销量从 75 万辆跃升至约 650 万辆,过去五年复合增 长率高达 53.7%。据 EVTANK 最新预测,2030 年全球新能源汽车销量有望达到 4780 万辆,占当年新车销量的比例 接近 50%。并且就单车耗铝量而言,纯电动车平均单车耗铝量比燃油车高约 30kg。与此同时,汽车铝板是汽车用铝 部件中增长最快的部分:依据 duckerworldwide 的估计,2015 至 2020 年,北美汽车平均用铝量增长了约 18%,期间汽车“四门两盖“平均用铝量增长高达 163%。在需求端的良好预期下,预计至 2025 年世界车用铝板需求将超过 400万吨。

汽车铝板有效产能主要分布在欧美地区,美国企业占据绝对领先地位。2020 年全球汽车铝板年产能约在 390 万吨附 近,集中在北美洲、欧洲和亚洲地区,中国产能占全球比重约 26.2%,居于世界第二,但产能多为淘汰产能和落后产 能,产能利用率严重偏低。从企业来看,全球汽车板产能主要集中在诺贝丽斯、肯联铝业、美国铝业、美国特殊合金、 海德鲁、日本神户钢铁等国外企业。其中,美国企业利用其多年技术积累和全球化布局的优势,牢牢占据了汽车铝板 产能的前几大席位。由于汽车车身铝板对使用性能及表面质量具有严格标准,国内生产企业设备和技术都存在一定壁 垒,南山铝业是国内唯一可以批量供应全系列、全型号覆盖的内资企业。

◆ 铝合金汽车车身板国产替代情况

我国车用铝板需求量大幅上升,自给率仅约 50%。2020 年国内汽车年产量约为 2500 万辆。按照汽车铝化率 30%、 汽车铝板占车用铝材 10%测算,我国 2020 年汽车铝板的需求在 38 万吨左右。2020 年国内车用铝板生产厂家总产量 约 18.6 万吨,车用铝板自给率达到 48.95%。随着国家对新能源车产业的大力支持,部分省市已开始制定禁售燃油车的时间表,新能源车销量还会进一步提升,从而继续推动车用铝板需求增长。我国单车用铝量相较欧美仍有较大提升潜力。2020 年我国汽车平均单车用铝量仅 130 公斤,离欧洲的 179 公斤、北 美的 211 公斤有较大差距,国内汽车用铝产业还有很大增长潜力。根据世界铝业协会的估计,2025 年国产汽车用铝 量能够突破单车 180kg,铝板等压延铝材占比由现在的 13%提升至 18%,按照汽车铝板占压延铝材 50%计算,2025 年国内汽车铝板年需求量能够达到 60 万吨。

国内企业汽车铝板研究滞后,高性能产能尚待提升。中国汽车轻量化起步不足十年,对于汽车用铝的研究较为滞后。中国企业自 2013 年来陆续开始对汽车铝板进行研发,存在技术难度高、资金投入大、产品认证缓慢的问题。国内生 产企业大多都没有技术基础,整条生产线生产设备均需进口,生产工艺多处于仿制国外阶段。国内生产厂家 90%的产 量为内板,生产技术较为复杂的外板产能以合资厂商诺贝丽斯、神户钢铁为主。南山铝业是国内首家“四门两盖”铝 板生产商,也是本土唯一能批量生产内外板的企业。目前拥有汽车板在产产能 20 万吨,开工率为 30%,另有在建产 能 20 万吨。

02 | 航空航天材料

1.聚酰亚胺(PI):行业寡头垄断特征明显,我国高端聚酰亚胺材料制造明显落后

◆ 聚酰亚胺产业链产业概况

聚酰亚胺(PI)是综合性能突出的有机高分子材料,被誉为“二十一世纪最有希望的工程塑料之一”。该材料的使用温 度范围很广,能在-200~300℃的环境下长期工作,短时间耐受 400℃以上的高温。同时,该材料还具有高绝缘强度、 耐溶、耐辐照、保温绝热、无毒、吸声降噪、易安装维护等特点。当前,聚酰亚胺已广泛应用在航空航天、船舶制造、 半导体、电子工业、纳米材料、柔性显示、激光等领域。根据具体产品形式的不同,聚酰亚胺应用方向可以细分为 PI 泡沫、PI 薄膜、PI 纤维、PI 基复合材料、PSPI 等多种产品。

聚酰亚胺薄膜(PI 膜)是最早进入商业流通且用量最大的 PI 材料。2021 年,全球 PI 薄膜消费量 1.63 万吨,预计 到 2030 年将达到 2.9 万吨,年均复合增长率达 6.5%,全球 PI 薄膜市场规模 22.5 亿美元。PI 薄膜行业呈寡头垄断,产能集中于美、日、韩。生产高性能 PI 膜对设备定制、制作工艺、技术人才等方面要求苛刻,再加上发达国家行业寡头对 PI 薄膜生产技术、生产工艺进行严格保护。目前这一领域呈现寡头垄断的竞争格局, 90%以上的市场份额掌握在美国、日本、韩国生产商的手中。杜邦(Dupont)、日本宇部兴产(Ube)、钟渊化学(Kaneka)、 日本三菱瓦斯 MGC、韩国 PI 尖端素材(原 SKPI)以及中国台湾地区达迈科技(Taimide)是当前全球聚酰亚胺薄膜 的主要生产商。

其他 PI 产品应用大多局限于军事领域,尚未形成大规模商业化应用。聚酰亚胺纤维目前售价较高,目前主要以其独 特的低温适用性(胜任外太空-100℃以下温度环境)用于航空航天领域。目前实现大规模生产的厂商只有目前德国 Evonik(P84 纤维)和我国长春高琦(轶纶纤维)。PI 泡沫目前最为重要的应用为舰艇用隔热降噪材料,美国海军已 把 PI 泡沫用作所有水面舰艇和潜艇的隔热隔声材料,INSPEC 公司生产的 SOLIMIDE 泡沫已被超过 15 个国家制 定用于海军船舶的隔热隔声体系,但其暂未大规模进入民用领域。

◆ 聚酰亚胺产业链国产化进程

整体来看,虽然我国高等院校、研究所、多领域头部公司已布局多种类型聚酰亚胺材料的研究开发工作。但是,在高 性能、特种用途的聚酰亚胺材料制造方面,我国仍明显落后于发达国家。

PI 泡沫领域:我国在技术研发和生产方面均与发达国家存在着明显差距,仍处于起步阶段。在发达国家严密封 锁 PI 泡沫技术的大背景下,我国国产 PI 泡沫有明显的需求缺口,国内产品开发多集中于技术专利阶段,尚未形成大规模产业化应用。目前我国参与 PI 泡沫研发的机构主要包括中科院长春应用化学研究所、中科院宁波材料 所、天晟新材、康达新材、青岛海洋等。其中,康达新材与青岛海洋两家聚酰亚胺泡沫产品通过了军方鉴定,取 得了实质性进展。

PI 纤维领域:我国 PI 纤维领域布局早,目前已实现大规模连续生产,产品综合性能达到国际先进水平。2006 年,中科院长春应化自主研发的 PI 纤维性能实现了对美国杜邦公司 Kevlar-49 的超越。2010 年,中科院长春应 化所与长春高琦聚酰亚胺材料公司合作开展 PI 纤维的产业化工作,2013 年,长春高琦 PI 纤维年产能已达到 1000 吨,已基本可以满足军队对于该项材料的需求。此外,江苏奥神新材料、江苏先诺、科聚新材等公司均在 PI 纤 维领域取得生产技术的重要突破,关键性能指标有了进一步提高。

2.碳化硅纤维:在西方国家的技术封锁下,我国第三代 SiC 纤维产业化仍处于起步阶段

◆ 碳化硅纤维产业链全球竞争格局

碳化硅纤维具有优异的耐热性、耐氧化性和强度,在军工领域有较高使用价值。SiC 纤维是一种以有机硅化合物为原 料,经纺丝、碳化或气相沉积而制得的具有 β-碳化硅结构的无机纤维,属于陶瓷纤维一类。自 20 世纪 80 年代 SiC 纤维问世以来,SiC 纤维已有三次明显的产品迭代,其耐热性与强度都得到了明显增强。目前,第三代 SiC 纤维的最 高耐热温度达1800-1900℃,耐热性和耐氧化性均优于碳纤维。材料强度方面,第三代SiC纤维拉伸强度达 2.5~4GPa, 拉伸模量达 290~400GPa,在最高使用温度下强度保持率在 80%以上。目前,SiC 纤维的潜在应用包括耐热材料、耐腐蚀材料、纤维增强金属、装甲陶瓷、增强材料等方向,在航空航天、 军工装备、民用航空器等领域有较高使用价值。

预计未来各国对航空航天领域的投入加大,推动 SiC 纤维规模高速增长。根据 Stratistics MRC 预测,2026 年 SiC 纤维的市场规模将增长至 35.87 亿美元,2017~2026 年间复合年增长率将达到 34.4%。SiC 纤维下游最主要的应用 之一是 SiC 纤维复合陶瓷基材料(CMC 材料),未来十年,伴随着综合国力的增强以及国际形势的不确定性,以中 国为代表的主要发展中国家有望加大航空航天领域的投入力度。在此背景下,凭借轻量化、高耐热、抗氧化的显著优势,CMC 材料的使用率有望大幅增长。根据 MarketsandMarkets 预测,到 2031 年,全球 CMC 材料市场规模将达 到 250 亿美元,2021~2031 年间复合年增长率将达到 11.0%。

◆ 碳化硅纤维国产替代情况

我国已经具备第二代 SiC 纤维量产能力,第三代 SiC 纤维产业化仍处于起步阶段,进口依赖度在 70%以上。连续碳 化硅纤维在航空航天、国防军工等领域有极高的应用价值,属于军事敏感物资。因此,西方发达国家对碳化硅纤维产 品、技术实施严格的保密封锁,中国只能依靠自主研发实现高性能碳化硅纤维的国产化。国内研制单位主要包括国防 科技大学、厦门大学,以这两所高校为中心部署产业化能力。其中,火炬电子与厦门大学合作,苏州赛菲、宁波众兴 新材对国防科技大学研究成果进行转化。截至目前,针对第二代 SiC 纤维,以上三家公司均已建成年产 10 吨级产线;针对第三代 SiC 纤维,仅火炬电子具备量产能力, 目前国内 SiC 纤维产品 70%以上依赖进口,国产替代空间广阔。

03 | 半导体材料

1.硅片: 行业 CR5 超 90%,大陆本土厂商正陆续进入大硅片领域

◆ 硅片产业概况

硅是一种良好的半导体材料,耐高温、抗辐射性能较好,特别适宜制作大功率器件。以硅为原材料,通过拉单晶制作 成硅棒,然后进行切割就形成了硅片。硅片主要用于半导体、光伏两大领域,半导体硅片在晶体、形状、尺寸大小、 纯度等方面要比光伏用晶片要求更高,光伏用硅片的纯度要求硅含量为 4N-6N 之间(99.99%-99.9999%),半导体用 硅片在 9N-11N(99.9999999%-99.999999999%)左右,制作工艺更加复杂,下游应用也更为广泛。半导体用硅片位 于产业链的最上游,主要应用于集成电路、分立器件及传感器,是制造芯片的关键材料,影响着更下游的汽车、计算 机等产业的发展,是半导体产业链的基石。

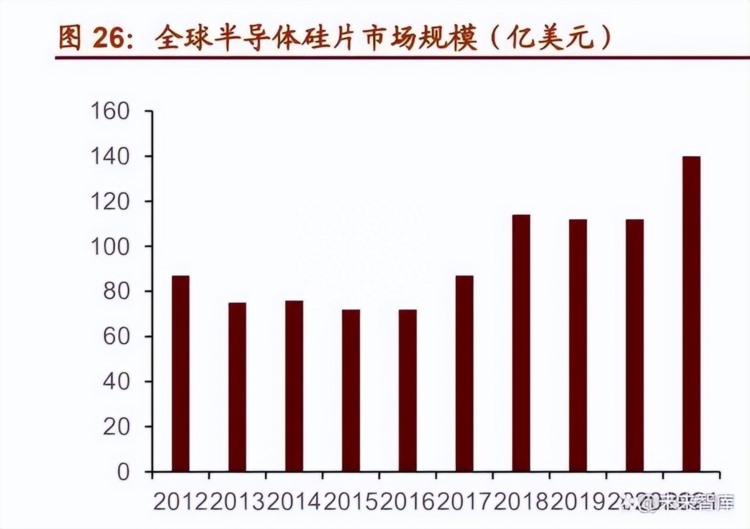

受益于半导体产品的技术进步和下游相关电子消费品的品类增加,半导体硅片的需求量逐年上升,规模不断增长,2021年全球半导体硅片市场规模达到 140 亿美元,同比增长 25%。全球半导体硅片行业被巨头垄断,集中度高,中国大陆地区厂商体量小。2021年全球前五大硅片提供商分别为日本 信越化学(Shin-Etsu)、日本胜高(SUMCO)、中国台湾环球晶圆(GlobalWafers)、德国世创(Silitronic)、韩国鲜 京矽特隆(SKSiltron),市占率合计超过 90%,我国大陆本土厂商沪硅产业市占率约 3%,体量较小。

◆ 硅片国产替代情况

2021 年中国半导体硅片市场规模约为 16.6 亿美元,但国内企业所占份额较少,产能主要集中于 6 英寸硅片上,12 英寸硅片主要依赖进口,国产化率仅 13%,8 英寸硅片也只有少数厂商可以供应,国产替代空间广阔。半导体硅片的国内厂商正在加速追赶,沪硅产业在 12 寸硅片领域一马当先,除此之外中环股份、立昂微、超硅半导 体等企业也已进入大硅片领域。中国是全球最大的半导体终端市场,随着中国芯片产能的持续扩张,我国半导体硅片 的市场规模将会加速增长,大硅片领域发展前景广阔。

2.碳化硅(SiC): 国内企业集中于中低端国产替代,高端市场有待挖掘

◆ 碳化硅(SiC)产业概况

碳化硅是目前发展最成熟的宽禁带半导体材料,也是第三代半导体材