生产优质铸件

铸造厂必须进行大量的前期工程,以确保在第一次试验中就达到铸件质量。 近年来,用于模拟金属流动、凝固、微观结构演变和残余应力的数值工具已变得司空见惯。 然而,一种尚未彻底解决的铸造缺陷是常见的型芯气吹缺陷。 这个问题的物理学涉及金属、芯和粘合剂之间复杂的相互作用。 未能解决它可能会导致高废品率。 在大多数情况下,问题只是通过使用更高的浇注温度和在受影响的区域添加更多的壁厚来解决——但从未完全解决。

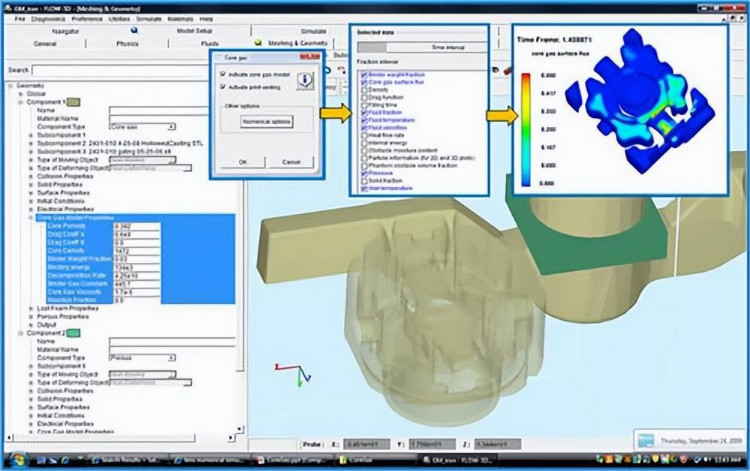

可以使用核心气体模型分析核心气体通量、粘合剂重量分数和脱气率等结果选项

设计最佳分解

过去,如果材料和铸造工程师发现型芯气泡导致的孔隙率缺陷问题,他们会逐步完成一系列标准的问题解决任务:降低粘合剂含量、增加型芯排气、涂覆型芯或可能烘烤型芯 核心提前。 由于无法看到气体所经过的路径,因此这是一个漫长的过程,通常需要数周才能完成一个零件。 而且,每次不同部分出现问题时都必须重复。

市场驱动的压缩加工时间的需求促使了铸造模拟软件的开发。 基于计算机的建模对设计和制造都有用,它允许工程师测试各种方法,而不会产生任何实际零件成本或浪费。 为了帮助铸造厂将仿真专门应用于排气设计,Flow Science 在其铸造分析功能中增加了芯部气体建模。

将 CFD 方法应用于核心气体流动

由于树脂基粘合剂的化学复杂性,了解砂芯热分解后气体流动的位置和方式很复杂。 然而,Flow Science 与几个小组合作以获得实验数据并将结果与数值模型的结果进行比较。 该公司从通用汽车、Graham-White Manufacturing Co. 和 AlchemCast 收集了核心气体流量信息,获得了用于铝、铁和钢的树脂砂芯的真实数据。

充和凝固已有 15 年。 新的核心气体模型对于在设计阶段优化夹套核心通风非常有用。 很难在现有的芯盒中实施排气道,同时对芯印有所有其他要求。 “对堆芯排气进行前期分析工作可以避免您在启动期间出现高废品率,”他解释道。 “也许流程改变可以解决问题。 但要达到这一点可能需要很长的测试期。”

借助 FLOW-3D 中现在可用的核心气体模型,Goettsch 可以尝试不同的插入和排气位置并进行全局诊断:查看产生了多少气体、去向以及在金属前沿追上它之前有多少气体逸出。

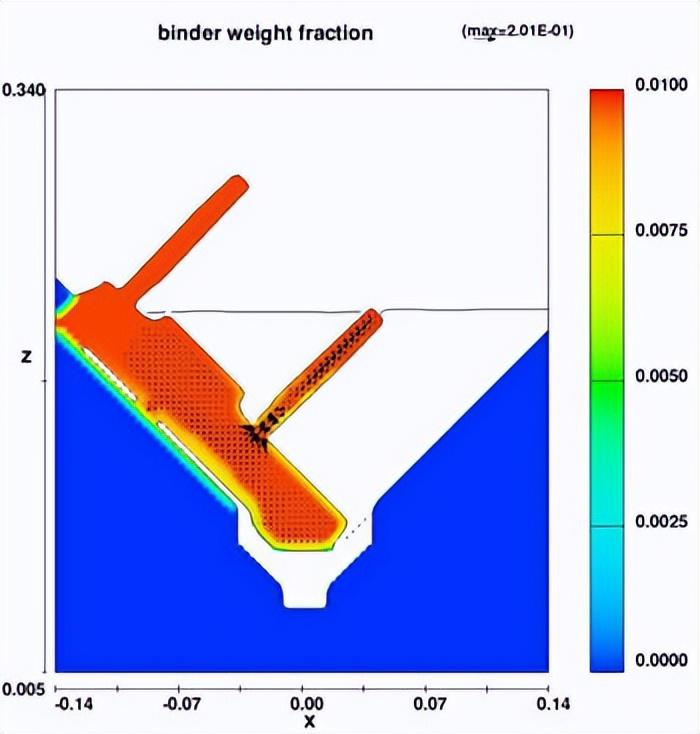

GM 发动机缸体水套,显示粘合剂重量分数

多核挑战

Graham-White Manufacturing Co. 的另一位经验丰富的铸造工程师 Elizabeth Ryder 也赞同气孔率一直难以调查的观点。 她补充说,“特别是对于多核,很难确定问题的根源是哪个核。 你试图解决整个系统。”

具有内部几何形状的铸件芯印

Graham-White 持续生产 1700 个零件,其中一些零件的年产量为 10,000 个,Graham-White 非常愿意通过仿真改进其制造流程。

Graham-White 使用通过激光扫描创建的灰铸铁零件(大约 3 英寸 x 4 英寸)的 3D 模型,提供了当前的排气设计以供评估。这种浇口设计在水平分开的模具中每个模板包含四个印模,每个印模的每个型芯都有排气孔。中央浇口能够在不到两秒的时间内填充每个模具。

Graham-White Manufacturing Co. 的另一位经验丰富的铸造工程师 Elizabeth Ryder 也赞同气孔率一直难以调查的观点。她补充说,“特别是对于多核,很难确定问题的根源是哪个核。你试图解决整个系统。”

Graham-White 持续生产 1700 个零件,其中一些零件的年产量为 10,000 个,Graham-White 非常愿意通过仿真改进其制造流程。

Graham-White 使用通过激光扫描创建的灰铸铁零件(大约 3 英寸 x 4 英寸)的 3D 模型,提供了当前的排气设计以供评估。这种浇口设计在水平分开的模具中每个模板包含四个印模,每个印模的每个型芯都有排气孔。中央浇口能够在不到两秒的时间内填充每个模具。

使用 FLOW-3D进行的模拟 证实了填充率,但也表明一个芯的排气不足。Graham-White 随后开始在岩芯中钻更深的孔,以帮助引导更多气体通过现有的喷口。自从改用新的排气设计后,该公司的吹芯废料减少了大约 30%。

Ryder 表示, FLOW-3D 结果有助于缩小他们的设计重点,让他们立即归零(多核设计的)哪个内核是罪魁祸首,甚至是内核的哪个区域是问题根源。

详细了解使用FLOW-3D CAST对金属铸造工艺进行建模的多功能性和强大功能。

马路科技(RATC)成立于1996年,是以三维测量、三维扫描、逆向工程以及三维打印等先进技术为导向的科技公司,客户主要来自汽车、航空航天以及消费品等产业。马路科技共有八个服务点,有超过200名专家提供在地专业技术支持及服务。