数控车床编程

数控车床编程是数控加工零件的一个重要步骤,程序的优劣决定了加工质量,熟练掌握数控编程的指令与方法,灵活运用。数控加工程序是数控机床自动加工零件的工作指令,所以,要在数控机床上加工零件时,首先要进行程序编制,在对加工零件进行工艺分析的基础上,确定加工零件的安装位置与刀具的相对运动的尺寸参数、零件加工的工艺路线或加工顺序、工艺参数以及辅助操作等加工信息,用标准的文字、数字、符号组成的数控代码,按规定的方法和格式编写成加工程序单,并将程序单的信息通过控制介质或MDI方式输入到数控装置,来控制机床进行自动加工。因此,从零件图样到编制零件加工程序和制作控制介质的全过程,称之为加工程序编制。

编程者(程序员或数控车床操作者)根据零件图样和工艺文件的要求,编制出可在数控机床上运行以完成规定加工任务的一系列指令的过程。具体来说,数控编程是由分析零件图样和工艺要求开始到程序检验合格为止的全部过程。 分析零件图样和工艺要求

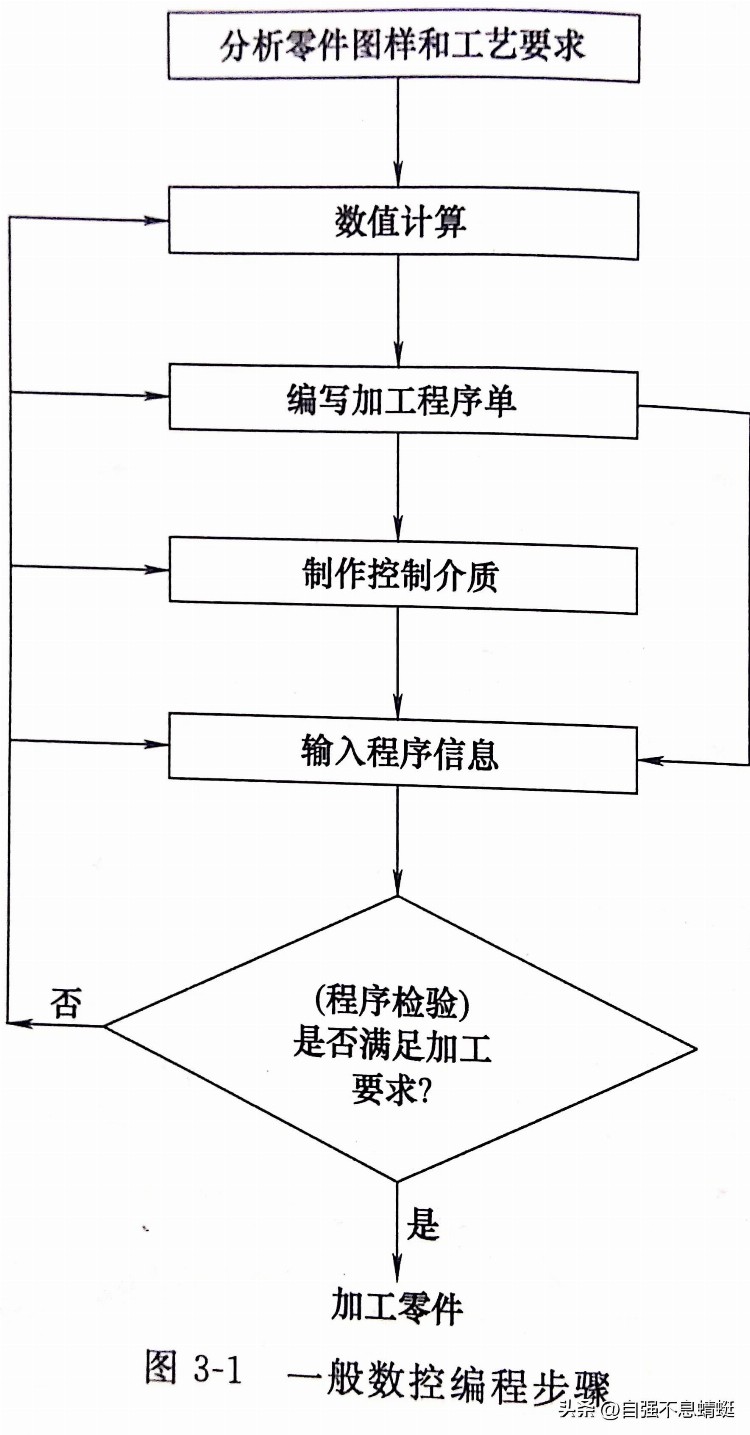

如图3-1所示,一般数控编程步骤如下。

1.分析零件图样和工艺要求

分析零件图样和工艺要求的目的,是为了确

定加工方法,制定加工计划,以及确认与生产组

织有关的问题,此步骤的内容包括:

①确定该零件应安排在哪类或哪台车床上进行加工;

②采用何种装夹具或何种装卡位方法;

③确定采用何种刀具或采用多少把刀进行加工;

④确定加工路线,即选择对刀点、程序起点(又称加工起点,加工起点常与对刀点重合)、走刀路线、程序终点(程序终点常与程序起点重合);

⑤确定背吃刀量、进给速度、主轴转速等切削参数;

⑥确定加工过程中是否需要提供切削液、是否需要换刀、何时换刀等。

2.数值计算

根据零件图样几何尺寸,计算零件轮廓数据, 图3-1 一般数控编程步骤

或根据零件图样和走刀路线,计算刀具中心(或

刀尖)运行轨迹数据。数值计算的最终目的是为了获得编程所需要的所有相关位置坐标

数据。

3.编写加工程序单

在完成上述两个步骤之后,即可根据已确定的加工方案及数值计算获得的数据,按照数控系统要求的程序格式和代码格式编写加工程序等。

4.制作控制介质,输入程序信息

程序单完成后,编程者或机床操作者可以通过数控车床的操作面板,在EDIT方式下直接将程序信息键入数控系统程序存储器中;也可以把程序单的程序存放在计算机或其他介质上,再根据需要传输到数控系统中。

5.程序检验

编制好的程序,在正式用于生产加工前,必须进行程序运行检查,有时还需做零件试加工检查。根据检查结果,对程序进行修改和调整-检查-修改-再检查-再修改······这样往往要经过多次反复,直到获得完全满足加工要求的程序为止。