讲质量意识之前,先看一下这几篇短文:

1、是嘲笑循规蹈矩的德国人的:“中国的留德大学生见德国人做事刻板,.不知变通,就存心捉弄他们一番。大学生们在相邻的两个电话亭上分别标上了“男”、“女”的字样,然后躲到暗处,看“死心眼”的德国人到底会怎么样做。

结果他们发现,所有到电话亭打电话的人,都像是看到厕所标志那样,毫无怨言地进入自己该进的那个亭子。有一段时间,“女亭”闲置,“男亭“那边宁可排队也不往“女亭”这边运动。我们的大学生惊讶极了,不晓得何以“呆”到这份上。

面对大学生的疑问,德国人平静地耸耸肩说:“规则嘛,还不就是让人来遵守的吗?” 德国人的刻板可以让我们开心地一连笑上3天,我们总是聪明地认为,那些甘愿被规则约束的人不仅是“死心眼”,简直是“缺心眼”。规则是死的可人是活的,活人为什么要被死规则套住呢?正是因为这样,我们到现在才会落后人家好多年。

2、有关扁鹊的小故事:根据典籍记载,魏文王曾求教于名医扁鹊:“你们家兄弟三人,都精于医术,谁是医术最好的呢?”扁鹊:“大哥最好,二哥差些,我是三人中最差的一个。”

魏王不解地说:“请你介绍的详细些。”扁鹊解释说:“大哥治病,是在病情发作之前,那时候病人自己还不觉得有病,但大哥就下药铲除了病根,使他的医术难以被人认可,所以没有名气,只是在我们家中被推崇备至。我的二哥治病,是在病初起之时,症状尚不十分明显,病人也没有觉得痛苦,二哥就能药到病除,使乡里人都认为二哥只是治小病很灵。我治病,都是在病情十分严重之时,病人痛苦万分,病人家属心急如焚。此时,他们看到我在经脉上穿刺,用针放血,或在患处敷以毒药以毒攻毒,或动大手术直指病灶,使重病人病情得到缓解或很快治愈,所以我名闻天下。”魏王大悟。 评:解决患难者强,防患于未然者神!

对应质量管理来说:大哥:事先预防=》二哥:事中控制=》扁鹊:事后救火解决!

一、何为质量?狭义的质量: 仅指产品的质量,涉及产品的设计开发、制造、销售、服务等过程。

一般我们在工厂里说的产品的质量仅涉及设计开发与制造,衡量指标是我们通常的技术标准,检验标准及其他要求。 衡量产品好坏的指标一般包括:性能、寿命、可靠性、安全性、经济性以及外观质量等。 对机械和电子产品,质量参数可能与性能、可靠性、安全性和外观有关,而对于药剂来说质量参数取决于它们的物理性质、化学性质、药效、毒性、味道、有效期等。

广义上的质量:质量涉及产品、服务、人及其生活等许多方面,形成了广义的质量概念。

1、人的质量(人的素质,品德)

2、生活质量(吃,穿,住,行)

3、环境质量(空气,水,土的质量)

4、服务的质量

5、工作的质量

6、产品的质量

二、质量控制和管理的发展历史由来

1、18世纪前作业人员自己负责检查自己生产的产品

2、18世纪中后期(西方第一次工业革命) 领班负责检查作业人员生产的产品

3、19世纪(第二次工业革命前)专职的检验人员负责检查产品

4、第一次世界大战后统计过程控制:1924年休哈特博士发明了控制图,“产品是过程的产物,要想得到好的产品,必须有受控稳定的过程,否则结果的好坏只能靠运气。”1930年《统计抽样检验方法》发表,把统计学运用到质量控制中来。

5、第二次世界大战后全面的质量管理(TQM):从统计过程控制(SPC)到全面质量控制(TQC)质量管理得到了全面的发展。1960年日本工业界创造了 QC7大手法、品管圈(QCC),美国质量管理大师朱兰的质量三元论(质量计划、质量控制、质量改进三步曲)、戴明PDCA管理循环、80/20法则。。。6σ在摩托罗拉1980年代取得巨大的成功。1987年国际标准化组织颁布了ISO9000系列标准,使质量管理进入了全新的时期...

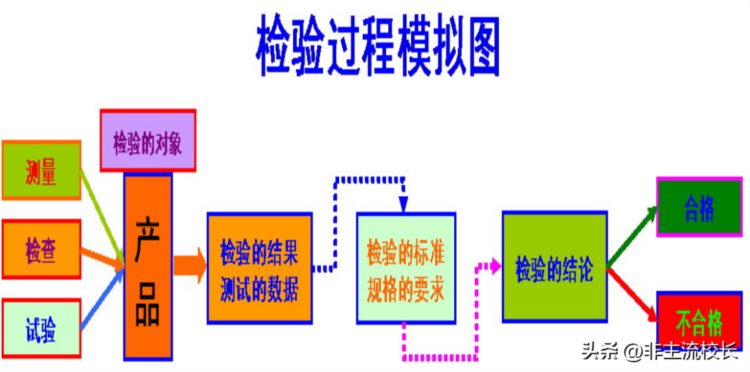

三、检验的基本概念定义:

通过观察或判断,适当地结合测量、试验并将结果与规定要求进行比较的符合性评价。

检验模拟图

四、质量改进篇

质量三不原则:

不接受不良品:不接受不良品是指员工在生产加工之前,先对前传递的产品按规定检查其是否合格,一旦发现问题则有权拒绝接受,并及时反馈到前工序。前道工序人员需要马上停止加工,追查原因,采取措施,使品质问题得以及时发现纠正,并避免不合格品继续加工造成的浪费。

不生产不良品:不生产不良品是指接受前道的合格品后,在本岗位加工时严格执行作业规范,确保产品的加工质量。对作业前的检查、确认等准备工作做得充分到位;对作业中的过程状况随时留意,及早发现异常的发生,减少产生不良品的概率。准备充分并在过程中得到确认是不生产不合格的关键。只有不产生不良品,才能使得不流出和不接受不良品变为可能。

不流出不良品:不流出不良品是指员工完成本工序加工,需检查确认产品质量,一旦发现不良品,必须及时停机,将不良品在本工序截下,并且在本工序内完成不良品处置并采取防止措施。本道工序应保证传递的是合格产品,会被下道工序或“客户”拒收。

五、质量意识---有关降落伞的真实故事

这是一个发生在第二次世界大战中期,美国空军和降落伞制造商之间的真实故事。

在当时,降落伞的安全度不够完美,即使经过厂商努力的改善,使得降落伞制造商生产的降落伞的良品率已经达到了99.9%,应该说这个良品率即使现在许多企业也很难达到。但是美国空军却对此公司说 No, 他们要求所交降落伞的良品率必须达到100%。

于是降落伞制造商的总经理便专程去飞行大队商讨此事,看是否能够降低这个水准?因为厂商认为,能够达到这个程度已接近完美了,没有什么必要再改。当然美国空军一口回绝,并且改变了检查品质的方法:那就是从厂商前一周交货的降落伞中,随机挑出一个,让厂商负责人装备上身后,亲自从飞行中的机身跳下。

这个方法实施后,不良率立刻变成零。 许多人做事时常有“差不多”的心态,对于领导或是客户所提出的要求,即使是合理的,也会觉得对方吹毛求疵而心生不满!认为差不多就行。或许我们应该站在消费者的角度想一想:买回的饺子里吃出一根头发,什么滋味!?

我们也许会说:10万(或10亿)袋里才有一袋里有一根头发,有什么大惊小怪的。但是对我们来说是十万分之一,对于吃到头发的消费者来说,是100%。 试想,如果什么事情只有99.9%的成功率,那么每年有20,000次配错药事件;每年15,000婴儿出生时会被抱错;每星期有500宗做错手术事件;每小时有2000封信邮寄错误!

我们是生产者,同时我们也是消费者!

一架“波音747”共有450万个零件,要2千多家协作厂商来共同完成,如果以1%不良算的话,就有4.5万个零件有问题。

美国“阿波罗”号航天飞机共有580万个零件,如果以1%不良算的话,就有5.8万个零件有问题,即使以目前最好的公司的质量水平99.99966%(3.4ppm)也有6000个零件有问题,哪怕是一亿分之一的不良都会造成致命的危害。

2003年2月1日美国 的“哥伦比亚”航天飞机着陆前发生爆炸,7名宇航员全部遇难。事后的调查结果也比较令人惊讶,造成此灾难的凶手竟是一块脱落的隔热瓦,“哥伦比亚”航天飞机有2万多块隔热瓦,能抵御3000度高温,避免航天飞机返回大气层时外层被融化。

航天飞机是高科技产品,许多标准是一流的非常严格的,但就一块脱落的隔热瓦,0.005%差错葬送了价值连城的航天飞机,还有无法用价值衡量的宝贵的7条生命。

我们国家的为澳大利亚发射的“澳星”失败,也只是因为配电器上多了0.15毫米的铝物质,正是这点小小的东西使“澳星”发射失败。

六、99%的合格率代表什么?

我们大家不要持双重标准,许多人总是认为工作中缺陷是不可能避免的,也习惯接受缺陷并容许其不断发生。但我们在个人生活中,却常常会坚持零缺陷的标准。

我们会对饭店上菜的片刻延误而喋喋不休,会对汽车的误点而牢骚满腹,对服装的一处线头的外露不厌其烦地反复更换,会为工资奖金比同伴低一点点而心情不畅,我们会对小孩考试得99分而未得到满分而高声呵斥,我们会……总之,生活中的一些细小的缺陷、错误,我们均不能容忍。

实际上我们大部分人一直坚持双重标准,一个是生活上追求完美无缺陷的零缺陷标准,一个是工作上马马虎虎、差不多就行的标准。如果我们在工作上也坚持零缺陷的标准,每个人都坚持第一次做对,不让缺陷发生或流至下道工序或其他岗位。我们的工作中就可以减少太多处理缺陷和失误造成的成本,工作质量和工作效率也可以大幅度提高,经济效益也会显著增长。我们是生产者,同时我们也是消费者!

很多公司不缺乏各种规章、流程、标准、制度,但缺乏的是对规章制度不折不扣的执行。如果没有不折不扣的执行,那么即使质量体系再完善,质量控制方法再先进,设备再先进,好的质量也不可能达到。

丰田公司的社长对质量的意识:认为“其公司最为艰巨的工作不是汽车的研发和技术创新,而是生产流程中一根绳索的摆放,要不高不矮,不偏不歪,而且要确保每位工人操作绳索时都要无任何偏差”。

海尔张瑞敏认为“我们中国的40年改革开放,带给人们最大的改革,就是观念革命”!

下一篇:企业新员工安全培训