SPC 管理程序——ISO9001/ISO14001/IATF16949 程序8

1.目的

1.1 为不断地对生产过程进行改进并满足客户对生产过程的能力要求,对生产过程的稳定状态和过程能力指数进行研究,以达到生产过程预防的效果。

2.适用范围

2.1 适用于与汽车产品特殊特性相关的关键过程的初始过程和稳定过程的能力研究,及过程控制。

2.2 个别客户提出要求并被确认同意执行时。

2.3 本公司认为需要时。

3.职责

3.1 本程序由系统督导部制订、管理者代表审核、总经理批准后生效。

3.2 品保部

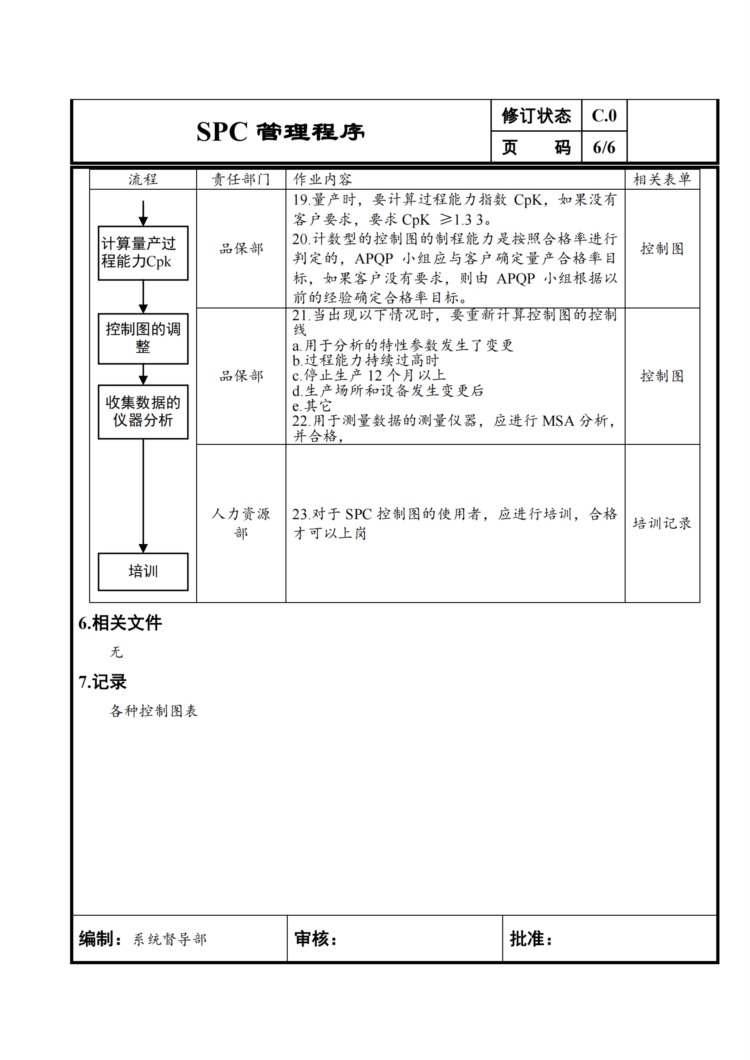

3.2.1 负责 SPC 过程控制;

3.2.2 制定与检讨 SPC 的操作规格,包括样本大小,抽样频率,管制界限等;

3.2.3 负责量测、记录、判读数据,并输入控制图的对应位置,将 SPC 异常通知给模具部、注塑课、表面处理课(如下简称制造部门、除非特别指明外),并要求停止生产,当 SPC 数据超出规格限时,需立即组织相关部门采取改善措施;确认 SPC 异常的回复及改善结果;

3.2.4 依客户要求定期向客户提交 CpK 报告;

3.2.5 负责保存及维护 SPC 相关数据;

3.2.6 负责对 SPC 作业相关人员作有关 SPC 作业规范的培训和异常判读培训。

3.3 制造部门:配合品保部进行 SPC 过程控制,并对异常情况采取相对应的改善对策。

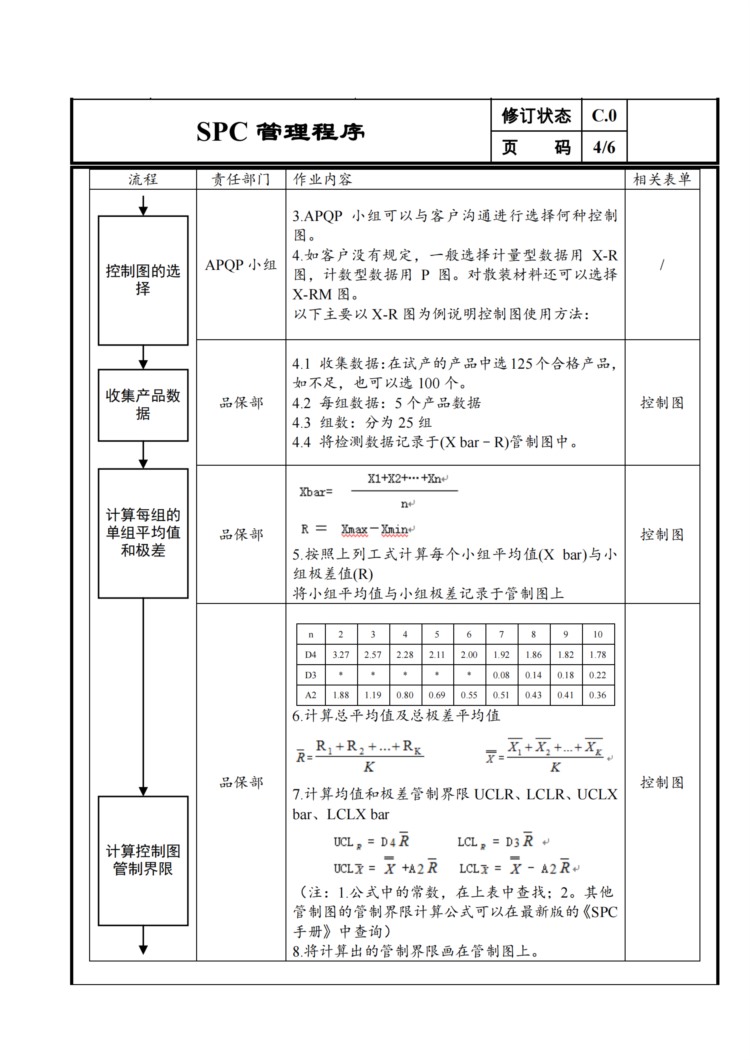

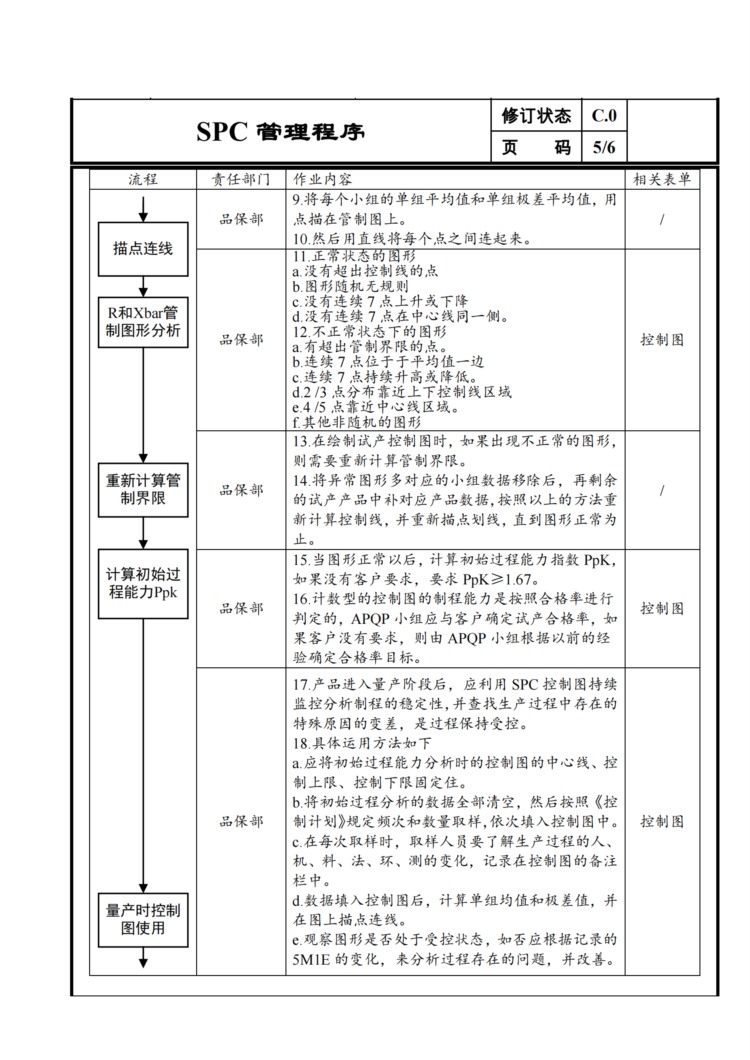

3.4 APQP 小组:负责策划使用何种 SPC 控制图,和控制图样品取样数和取样频次。

4.标准应用与定义

4.1 标准引用

4.1.1 IATF16949:2016(覆盖 ISO9001:2015)标准之条款:9.1.1;

4.1.2 ISO14001:2015 标准之条款:6.2、9.1.1。

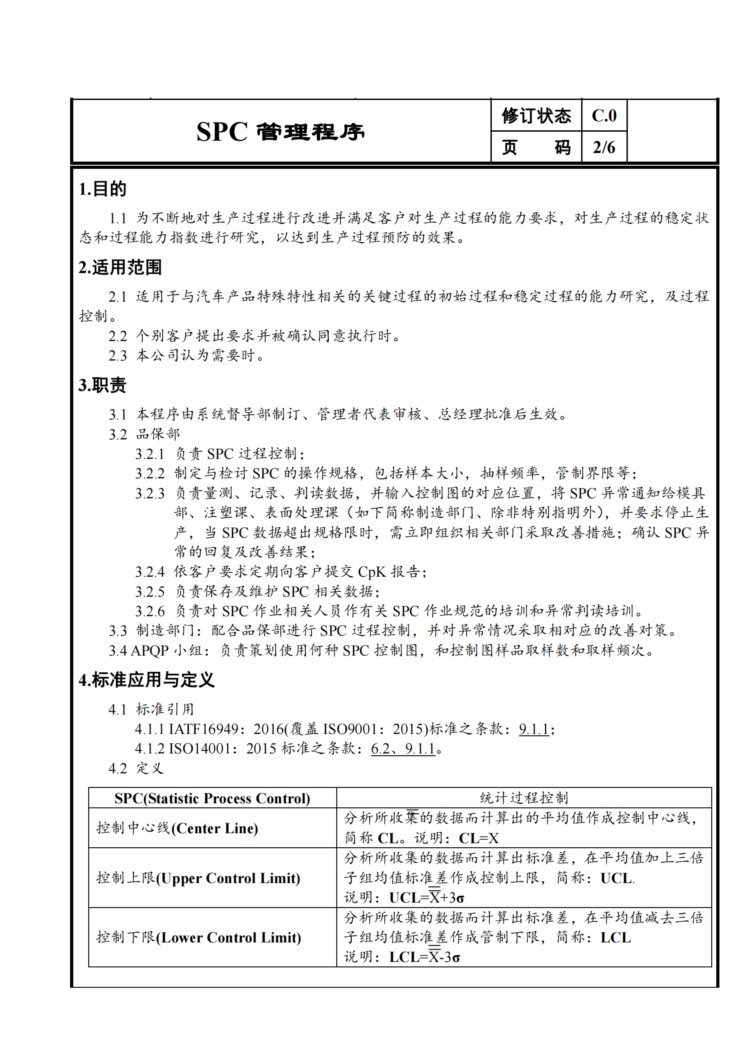

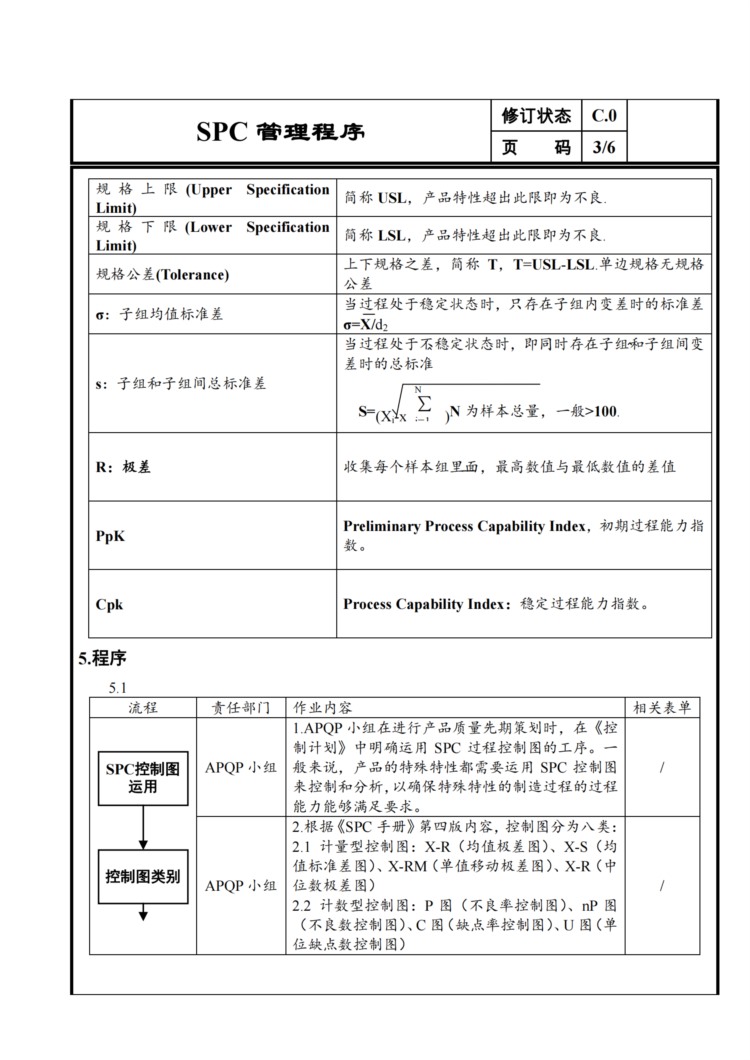

4.2 定义……

上一篇:原创 | SPC的十大使用误区

下一篇:测量系统分析(MSA)作业指导书