新版FMEA第五步风险分析,确定控制措施,让投入产出收益最大化

前些天我们已经对FMEA的前三步展开了分析,但是细心的朋友有发现一个事情,我们讲FMEA,失效模式及影响分析,居然前面三节都不是讲的失效。

其实FMEA前面三步属于系统分析范畴。今天我们正式开始进入风险分析内容。

其实前面做了这么多都是为今天的风险分析准备的。

你做这些都是为我准备的,让我先感动一会儿 呜呜..

好了,言归正传,我们开始今天的失效分析

首先我们了解下什么叫失效

失效:

过程可能发生的不能满足过程或设计要求的状况。是对某一作业可能发生的不符合性的描述

注:1、不考虑极端情况

2、失效可能没有发生因此可以是潜在的

功能驱动失效

功能丧失(即无操作,操作未执行)

部分功能(即操作不完整)

性能下降(即性能随时间下降)

超越功能(即加工过多)

间歇功能(即操作不一致,运行不稳定)

非预期功能(操作错误,安装错误零件)

延迟功能(操作太迟)

简单讲就是要求的反面

比如车削外径 要求5±0.1,失效就是不在5±0.1范围内.当然可以视情况分布描述偏大或者偏小。

因此我们识别了过程项,过程步骤,过程要素的失效就变成了

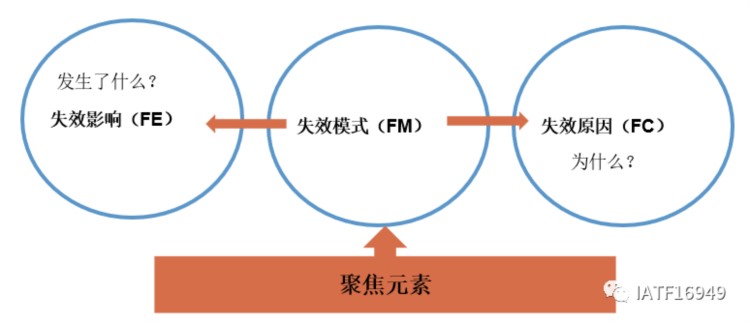

同样只是识别了失效不代表失效分析就结束了,这时我们需要建立失效链

在FMEA手册上讲的失效链通常是作业要素失效(FC)造成过程产品失效(FM)最终造成成品失效影响客户(FE)

这样分析是不是有些感觉不对,烘料未烘干不会直接造成印字不清晰啊,其实在我们是失效分析中还有一条隐藏的失效链如下图,是不是清晰了很多。

其实上工序也会造成我们这道工序的不良,只是我们为什么不在做原因分析时,考虑上工序呢,因为分析了我们这道工序也控制不了,FMEA的三原则,不接收,不流出,就是子工序保证,这也是为什么FMEA不分析料的原因,我们展开FMEA分析时,假设上工序给我们的都是合格品。

通过连接失效链,我们终于找到了发生问题的原因。

在软件中的视图:

看不清楚的话把手机横过来吧

IATF16949-2016版汽车行业质量管理体系程序文件标准培训全套资料