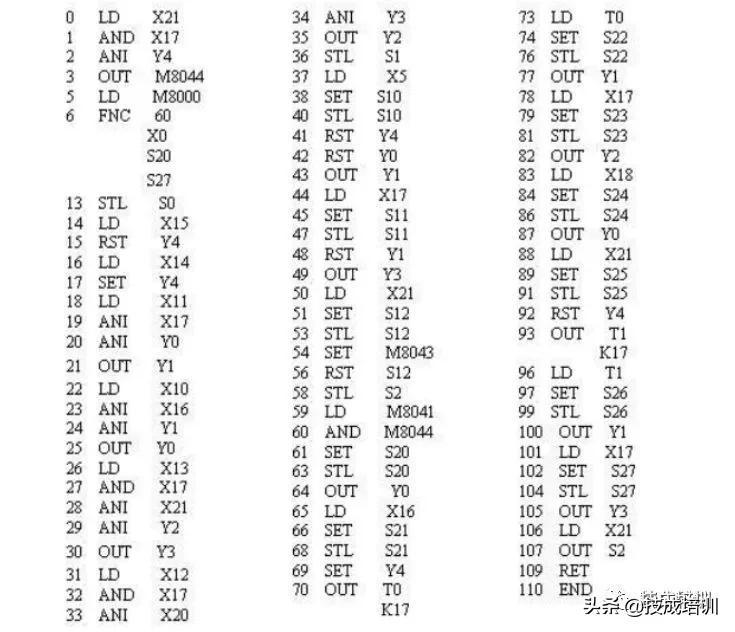

气动机械手动作示意图,其功能是将工件从 A 处移送到 B 处。气动机械手的升降和左右移行分别使用了双线圈的电磁阀,在某方向的驱动线圈失电时能保持在原位,必须驱动反方向的线圈才能反向运动。

上升、下降对应的电磁阀线圈分别是 YV2 、YV1 ,右行、左行对应的电磁阀线圈分别是 YV3 、YV4。机械手的夹钳使用单线圈电磁阀 YV5 ,线圈通电时夹紧工件,断电时松开工件。

通过设置限位开关 SQ1 、SQ2、SQ3、SQ4 分别对机械手的下降、上升、右行、左行进行限位,而夹钳不带限位开关,它是通过延时 1.7s 来表示夹紧、松开动作的完成的。如下图所示

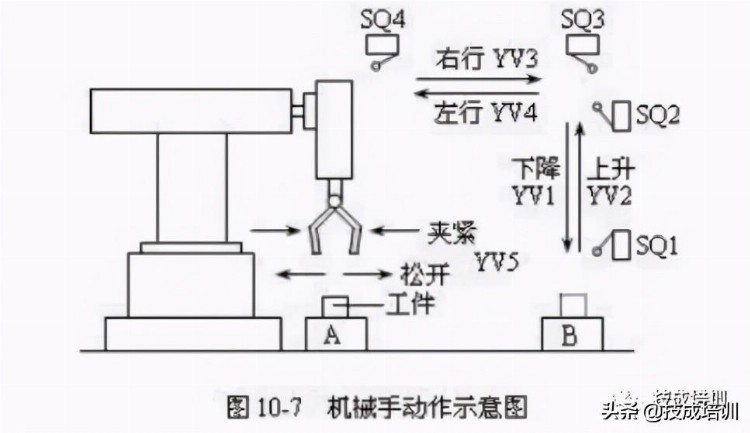

如图 10-8 所示为机械手的操作面板,机械手能实现手动、回原位、单步、单周期和连续等五种工作方式。手动工作方式时,用各按钮的点动实现相应的动作;回原位工作方式时,按下“回原位”

按钮,则机械手自动返回原位;单步工作方式时,每按一次起动按钮,机械手向前执行一步;选择单周期工作方式时,每按一次起动按钮,机械手只运行一个周期就停下;连续工作方式时,机械手在原位,只要按下起动按钮,机械手就会连续循环动作,直到按下停止按钮,机械手才会最后运行到原位并停下;而在传送工件的过程中,机械手必须升到最高位置才能左右移动,以防止机械手在较低位置运行时碰到其它工件。

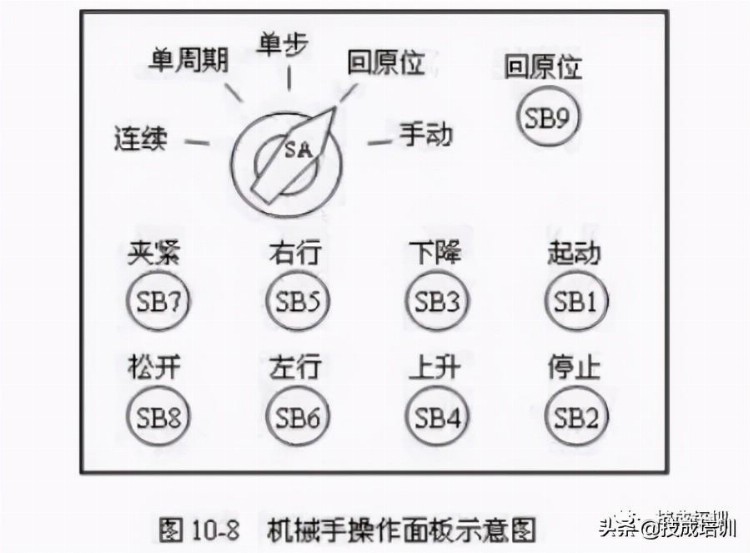

2.1 分配输入 /输出点,见表 10-4

2.2 PLC 接线图,如图 10-9 所示

2.3 程序设计

2.3.1 基本指令编程

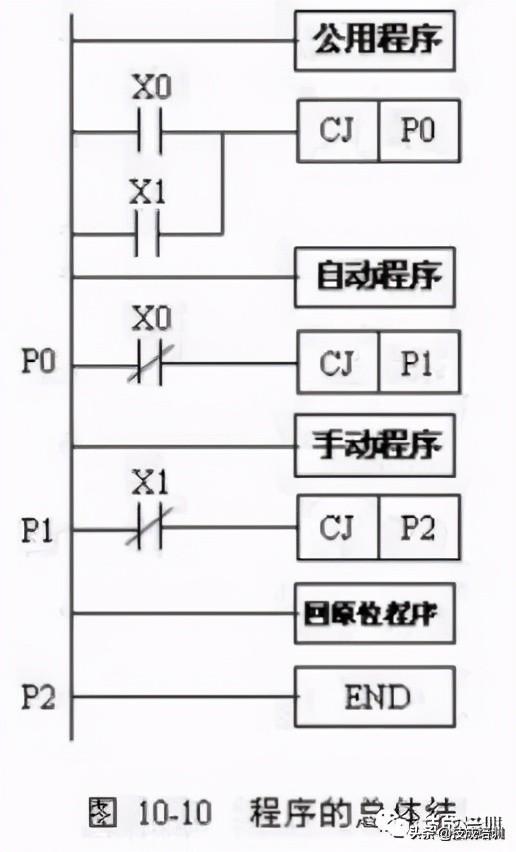

机械手系统的程序总体结构如图 10-10 所示,分为公用程序、自动程序、手动程序和回原位程序等四部分。其中自动程序包括单步、单周期和连续运行的程序,因它们的工作顺序相同,所以可将它们合编在一起。 CJ(FNC00)是条件跳转应用指令(详情见项目十二),指针标号 P□ 是其操作数。

该指令用于某种条件下跳过 CJ 指令和指针标号之间的程序,从指针标号处继续执行,以减少程序执行时间。如果选择“手动”工作方式,即 X0 为 ON,X1 为 OFF,则 PLC 执行完公用程序后,将跳过自动程序到 P0 处,由于 X0 动断触点断开,所以直接执行“手动程序”。由于 P1 处的X1 的动断触点闭合,所以又跳过回原位程序到 P2 处。

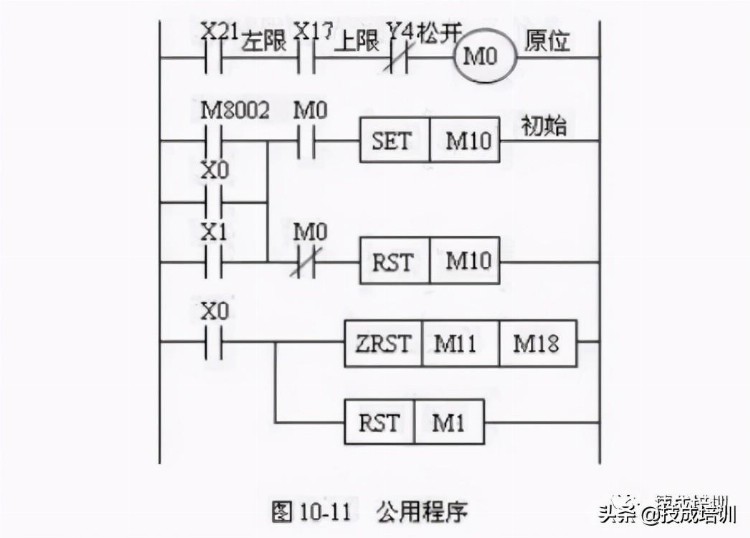

如果选择“回原位”工作方式,同样只执行公用程序和回原位程序。如果选择“单步”或“连续”方式,则只执行公用程序和自动程序。公用程序如图 10-11 所示,当 Y4 复位(即松紧电磁阀松开)、左限位 X21 和上限位 X17 接通时,辅助继电器 M0 变为 ON,表示机械手在原位。

这时, 如果开始执行用户程序 (M8002 为 ON)、系统处于手动或回原位状态( X0 或 X1 为ON),那么初始步对应的 M10 被置位,为进入单步、单周期、连续工作方式作好准备。

如果 M0 为 OFF, M10 被复位,系统不能进入单步、单周期、连续工作方式。图中的指令ZRST(FNC40)是成批复位的应用指令,当 X0 为 ON 时,对 M11~M18 的辅助继电器复位,以防止系统从自动方式转换到手动方式,再返回自动方式时出现两种不同的活动步。

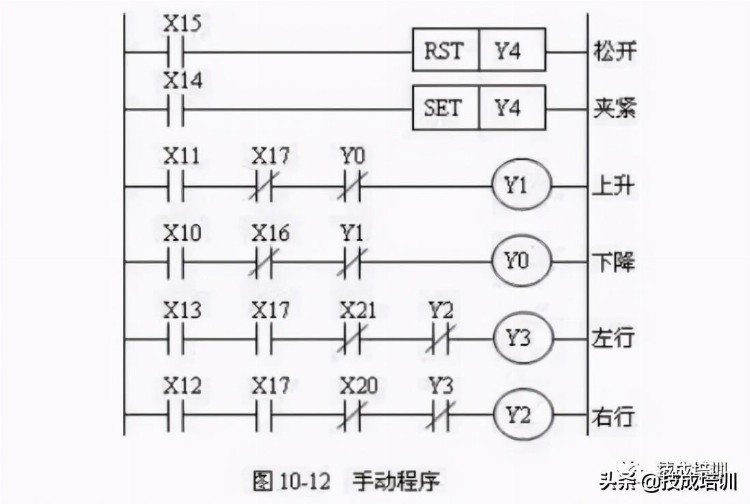

手动程序如图 10-12 所示, 用 X10~X15 对应机械手的上下左右移行和夹钳松紧的按钮。按下不同的按钮,机械手执行相应的动作。在左、右移行的程序中串联上限位置开关的动合触点是为了避免机械手在较低位置移行时碰撞其它工件。为保证系统安全运行,程序之间还进行了必要的联锁。

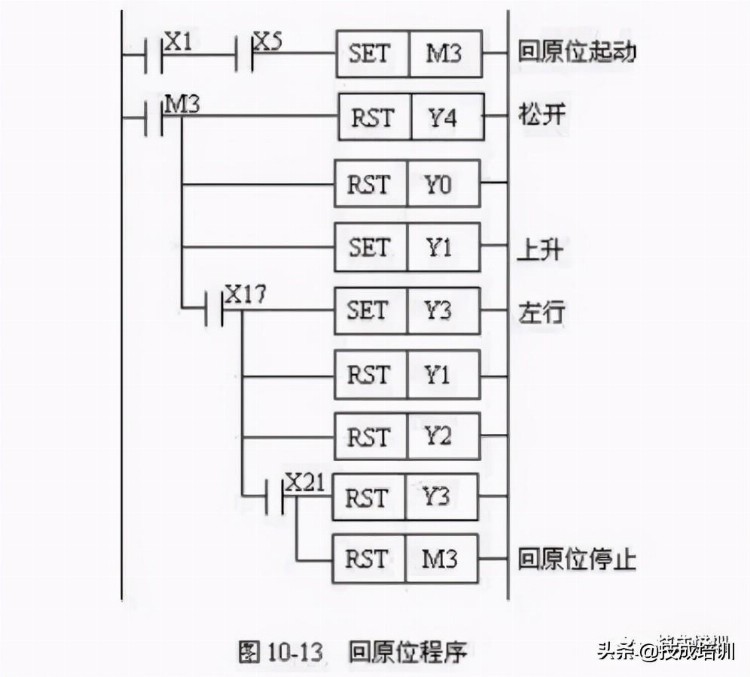

如图 10-13 所示为回原位程序, 在系统处于回原位工作状态时, 按下回原位按钮 (X5 为ON),M3 变为 ON,机械手松开和上升,当升到上限位( X17 变为 ON),机械手左行,直到移至左限位( X21 变为 ON)才停止,并且 M3 复位。

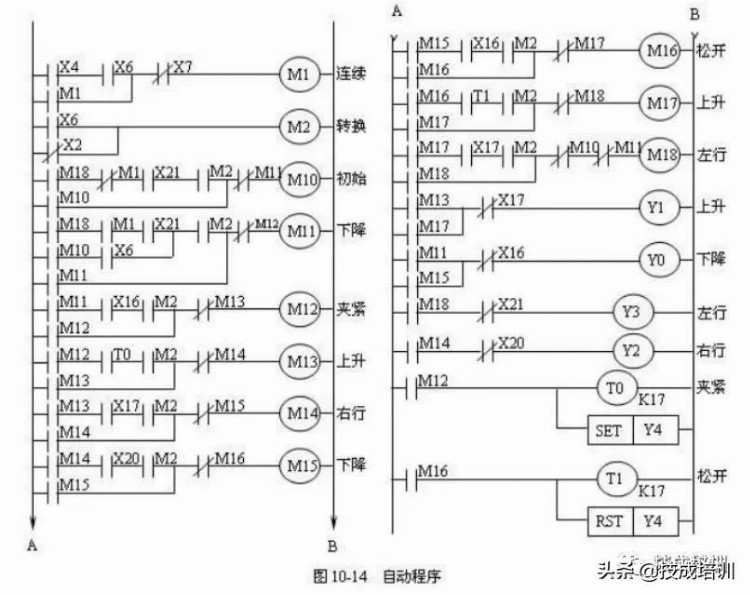

自动程序如图 10-14 所示,系统工作为单步方式时, X2 为 ON,其动断触点断开,辅助继电器一般情况下 M2 为 OFF 。X3 、X4 都为 OFF,“单周期”和“连续”工作方式被禁止。假设系统处于初始状态, M10 为 ON,当按下起动按钮 X6 时, M2 变为 ON,使 M11 为 ON,Y0 线圈得电,机械手下降。放开起动按钮后, M2 立即变为 OFF。

当机械手下降到下限位时,与 Y0 线圈串联的 X16 动断触点断开, Y0 线圈失电,机械手停止下降。此时, M11 、X16 均为 ON,其动合触点接通,再按下起动按钮 X6 时, M2 又变为 ON,M12 得电并自保持,机械手进入夹紧状态,同时 M11 也变为OFF。在完成某一步的动作后,必须按一次起动按钮,系统才能进入下一步。

如果选择的是单周期工作方式, 此时 X3 为 ON,X2 的动断触点接通, M2 为 ON,允许转换。

在初始步时按下起动按钮 X6 ,在 M11 电路中,因 M10、X6 、M2 的动合触点和 M12 的动断触点都接通,所以 M11 变为 ON,Y0 也变为 ON,机械手下降。当机械手碰到下限位开关 X16 时停止下降,M12 变为 ON, Y4 也变为 ON,机械手进入夹紧状态,经过 1.7s 后,机械手夹紧工件开始上升。这样,系统就会按工序一步一步向前运行。

当机械手在 M18 步返回原位时, X4 为 OFF,其动合触点断开,此时不是连续工作方式,因此机械手不会连续运行。

系统处于连续方式时, X4 为 ON ,它的动合触点闭合,在初始步时按下起动按钮 X6 ,M1 得电自保持,选择连续工作方式,其它工作过程与单周期方式相同。按下停止按钮 X7 后, M1 变为OFF,但系统不会立即停下,在完成当前的工作周期后,机械手最终停在原位。

三菱PLC入门课程

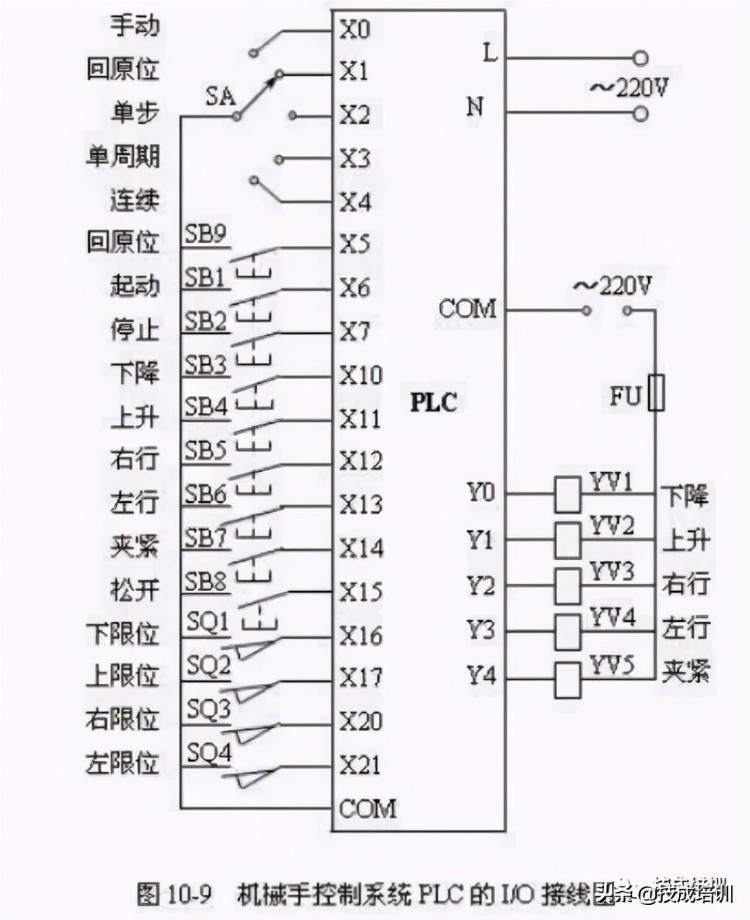

2.3.2 基本指令配合步进指令的编程方法

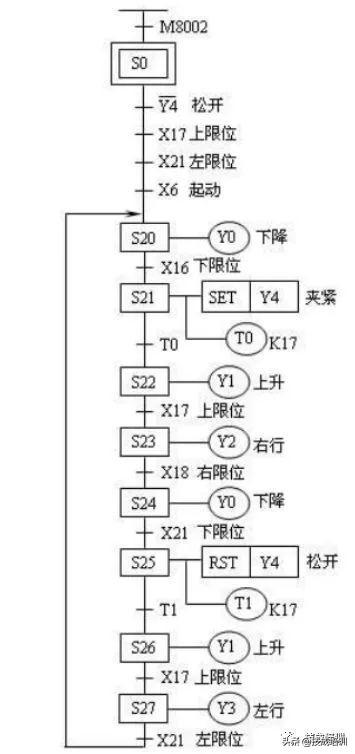

运用步进指令编写机械手顺序控制的程序比用基本指令更容易、更直观。在机械手的控制系统中,手动和回原位工作方式用基本指令很容易实现,这里不重复。只介绍图 10-15 所示的顺序功能图,该图实现了机械手的自动连续运行。图中特殊辅助继电器 M8002 仅在运行开始时接通。S0 为初始状态,对应回原位的程序。

在选定连续工作方式后, X4 为 ON,按下回原位按钮 X5,能保证机械手的初始状态在原位。当机械手在原位时,夹钳松开 Y4 为 OFF,上限位 X17、左限位 X21 都为 ON,这时按下起动按钮 X6,状态由S0 转换到 S20,Y0 线圈得电,机械手下降。

当机械手碰到下限位开关 X16 时, X16 变为 ON,状态由 S20 转换为 S21, Y0 线圈失电,机械手停止下降, Y4被置位, 夹钳开始夹持, 定时器 T0 启动,经过 1.7s 后,定时器的触头接通, 状态由S21 转换为 S22,机械手上升。

系统如此一步一步按顺序运行。当机械手返回到原位时 X21 变为 ON,状态由 S27 转换为 S0,机械手自动进入新的一次运行过程。因此机械手能自动连续运行。

从图 10-15 所示的顺序功能图中可以看出,每一状态继电器都对应机械手的一个工序,只要弄清工序之间的转换条件及转移方向就很容易、很直观的画出顺序功能图。其对应的步进指令梯形图也很容易画出。

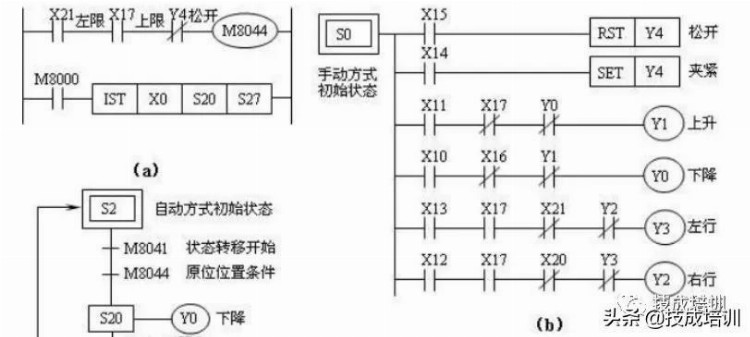

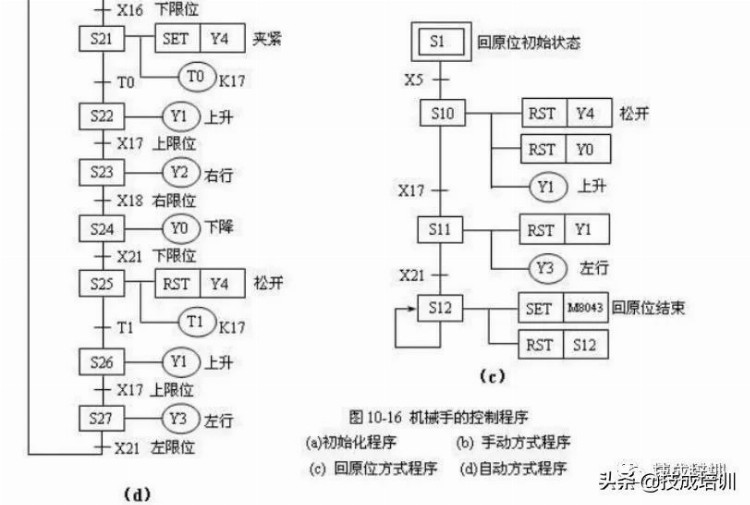

2.3.3 基本指令、初始状态指令和步进指令配合的编程方法

初始状态指令顺序控制的程序如图 10-16 所示。图( a)为初始化程序,它保证了机械手必须在原位才能进入自动工作方式。图( b)为手动方式程序,机械手的夹紧、放松及上下左右移行由相应的按钮完成。在图(c)回原位方式程序中, 只需按下回原位按钮即可。

图中除初始状态继电器外,其它状态继电器应使用回零状态继电器 S10~ S19。图( d)为自动方式程序, M8041 和 M8044 都是在初始化程序中设定的,在程序运行中不再改变。三菱PLC入门课程

下面是图 10-16 对应的语句表程序