冲压技术及冲压零件结构工艺性介绍:

培训内容总括

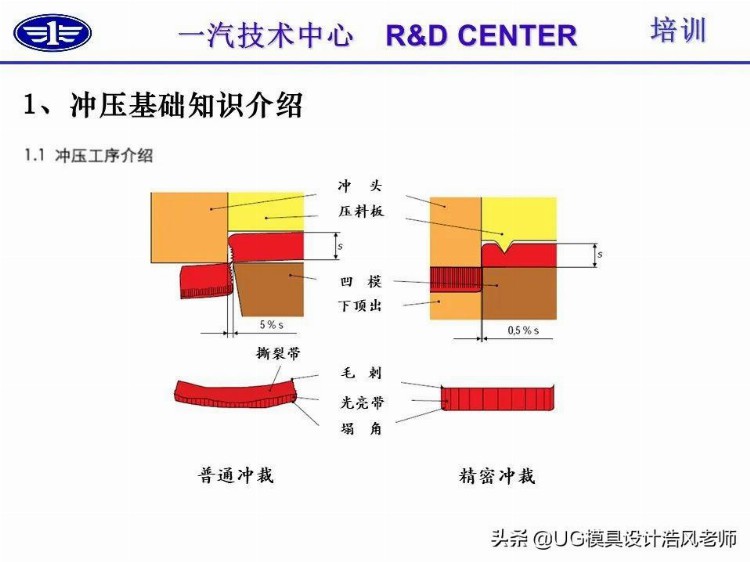

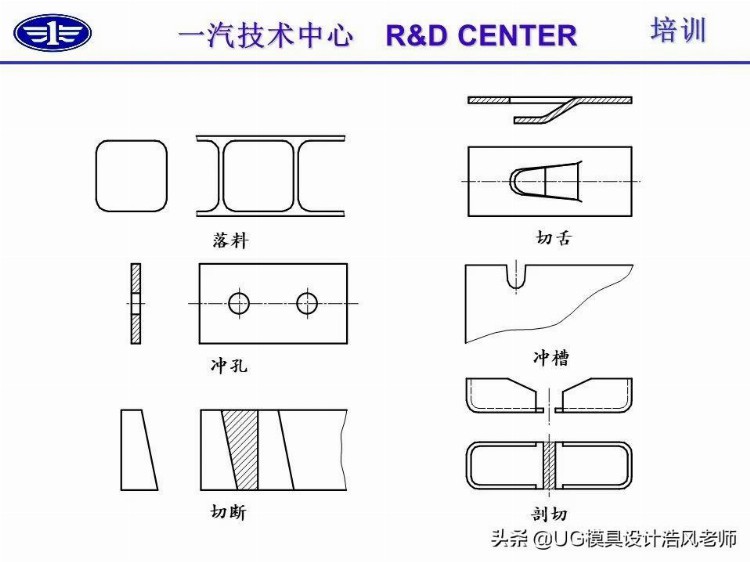

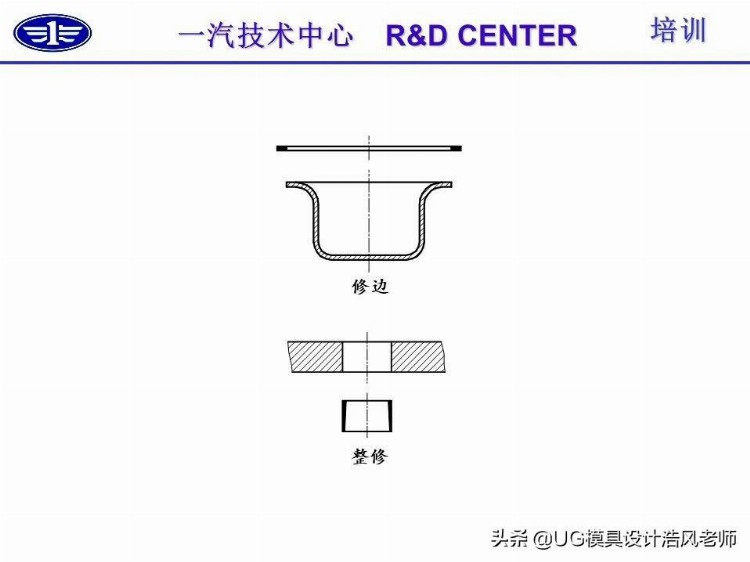

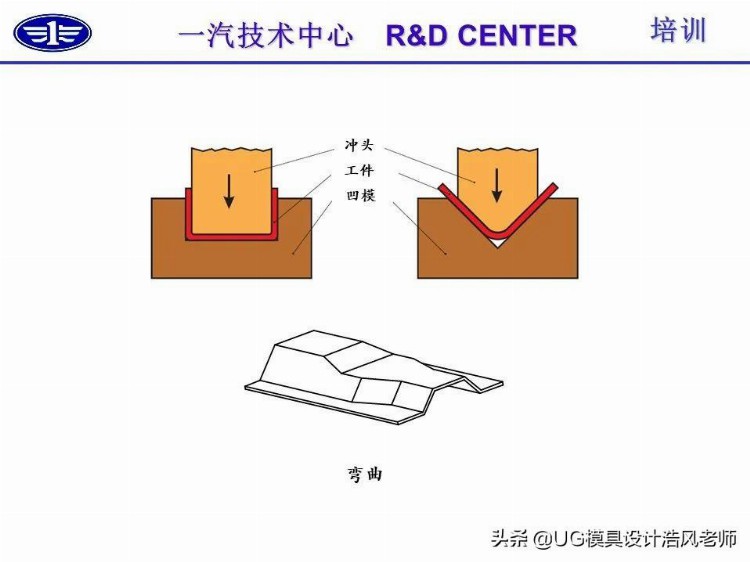

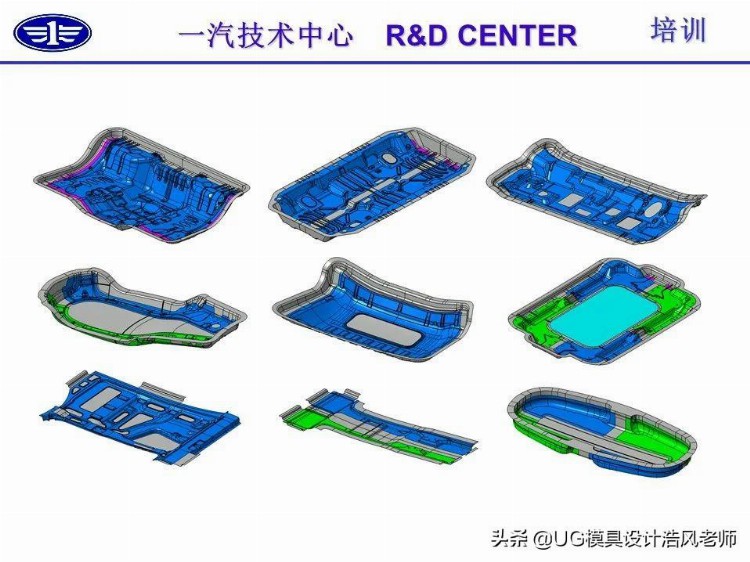

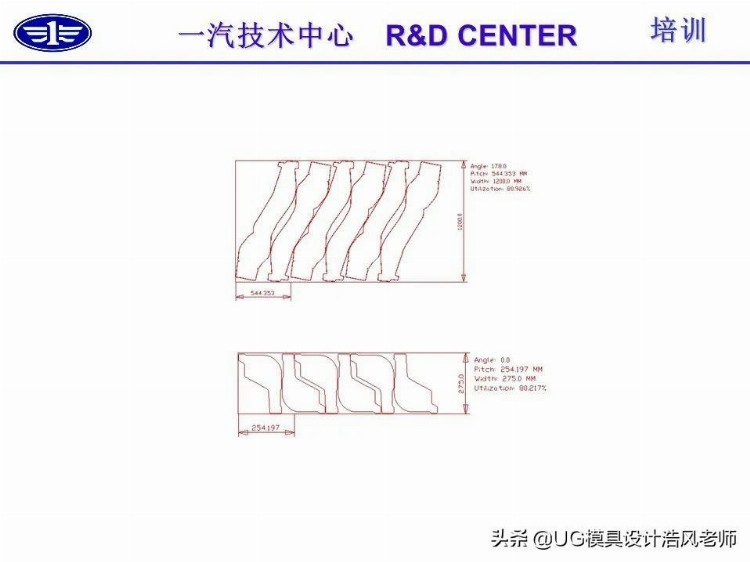

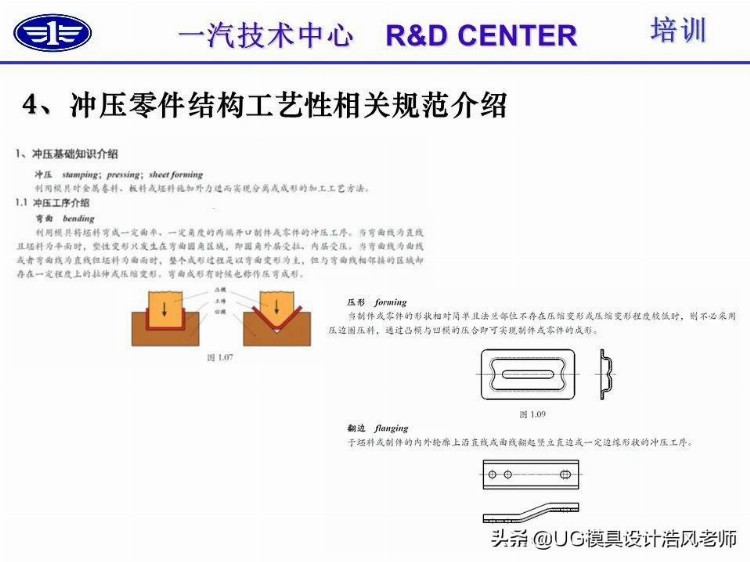

一、冲压基础知识介绍

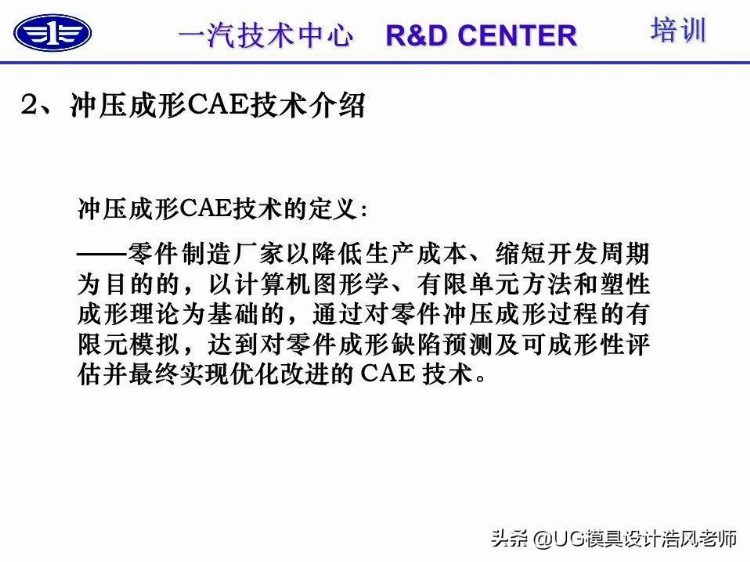

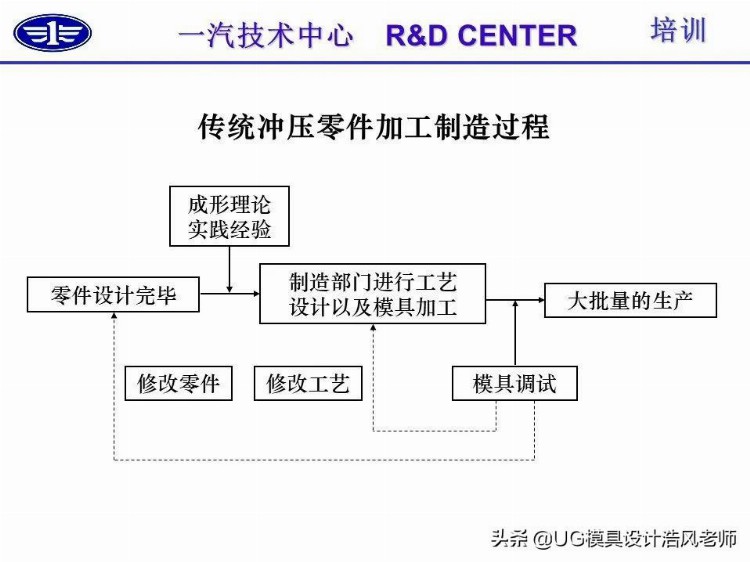

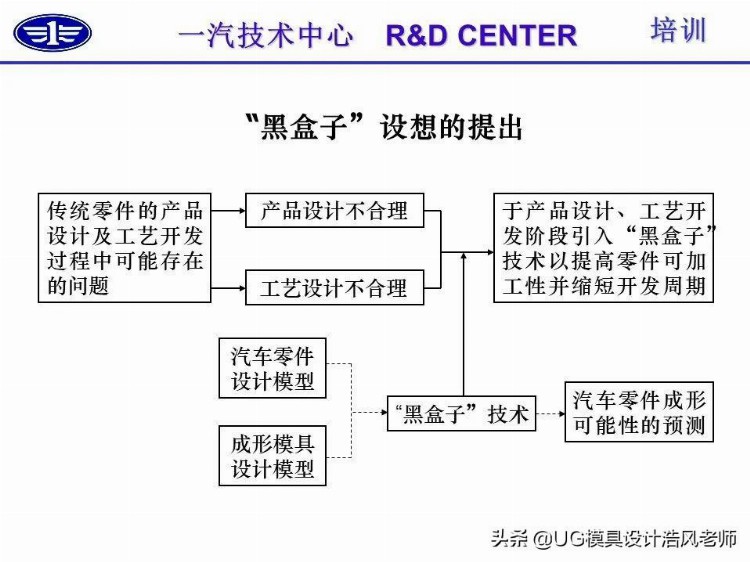

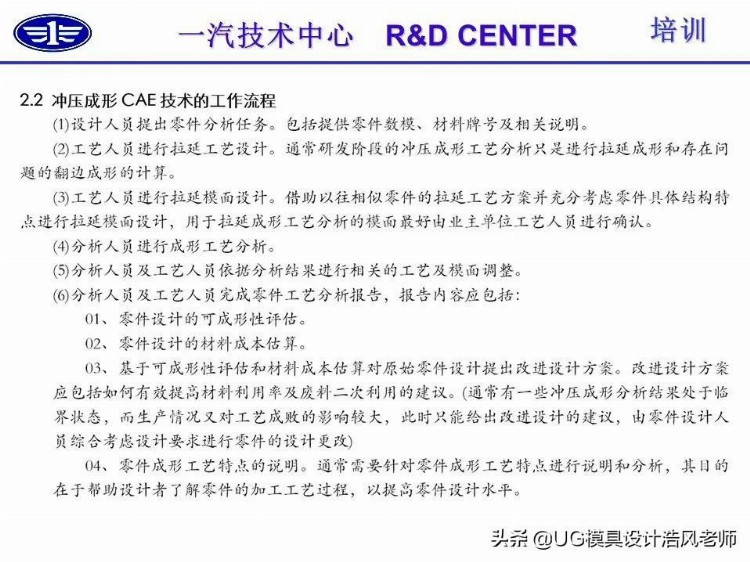

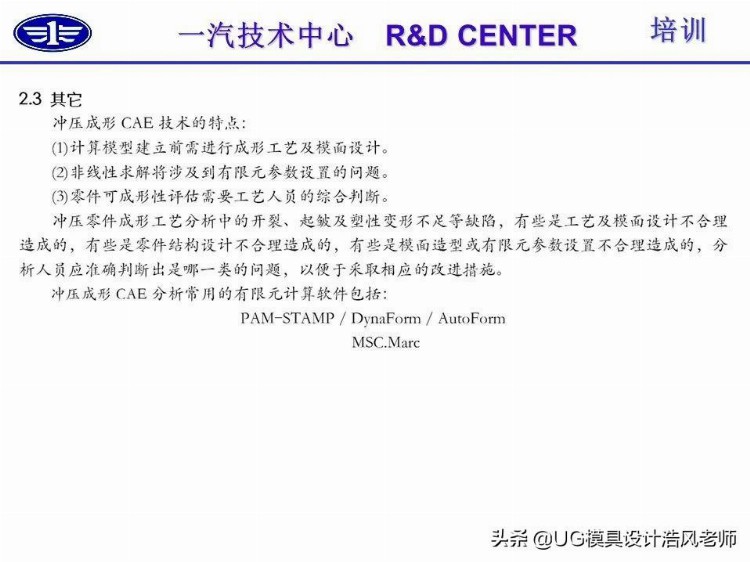

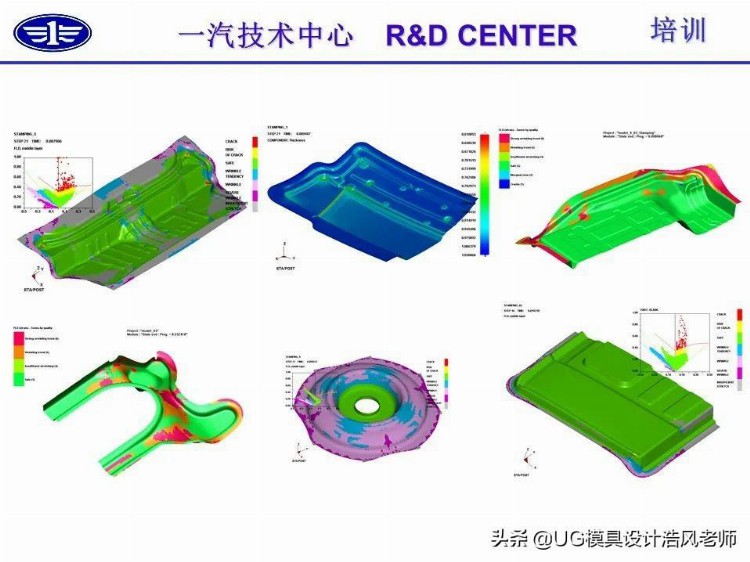

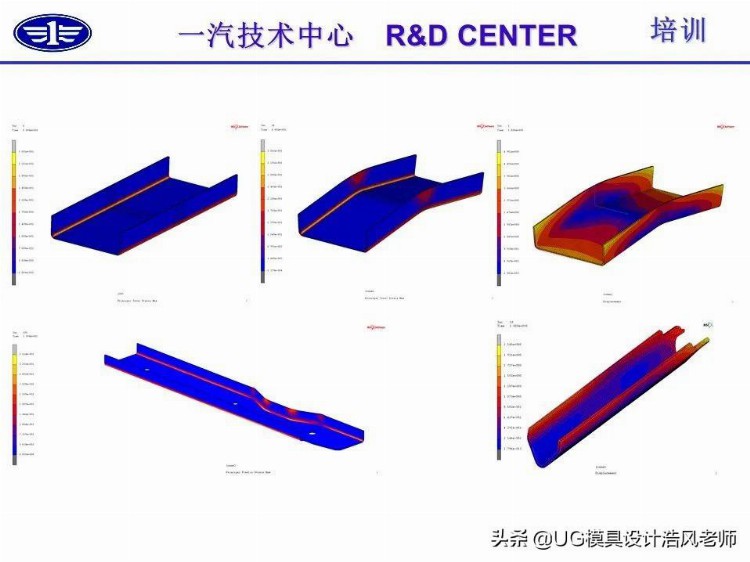

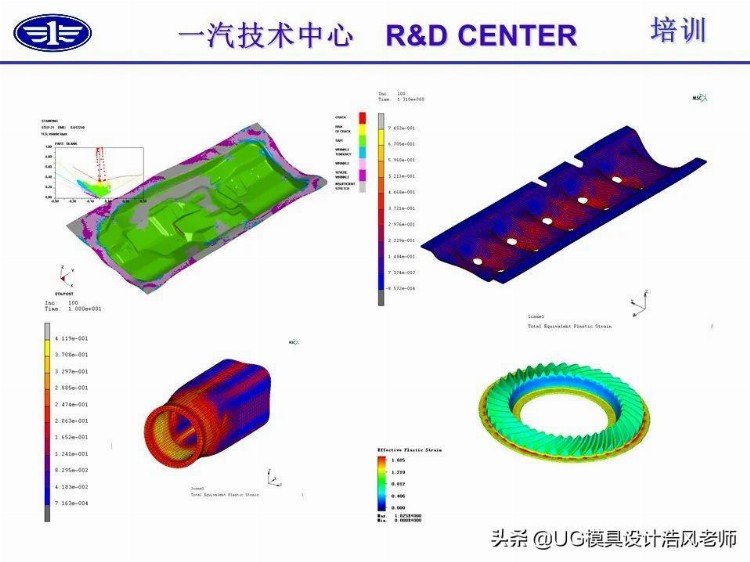

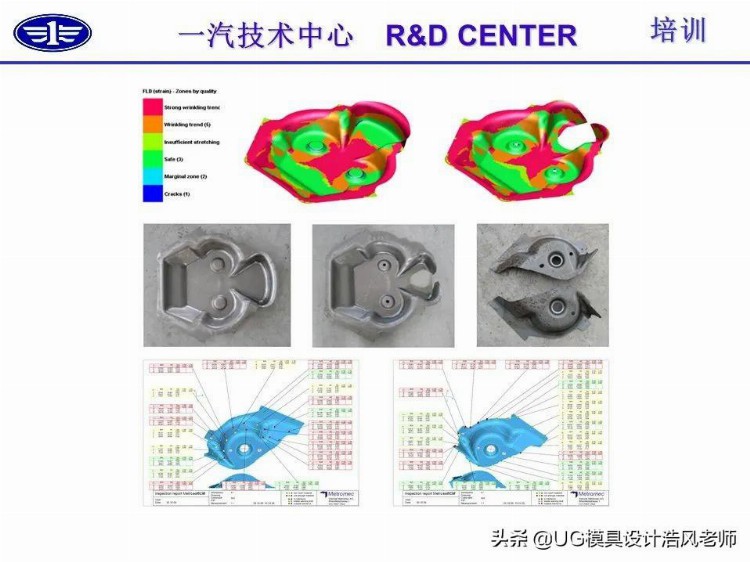

二、冲压成型CAE技术介绍

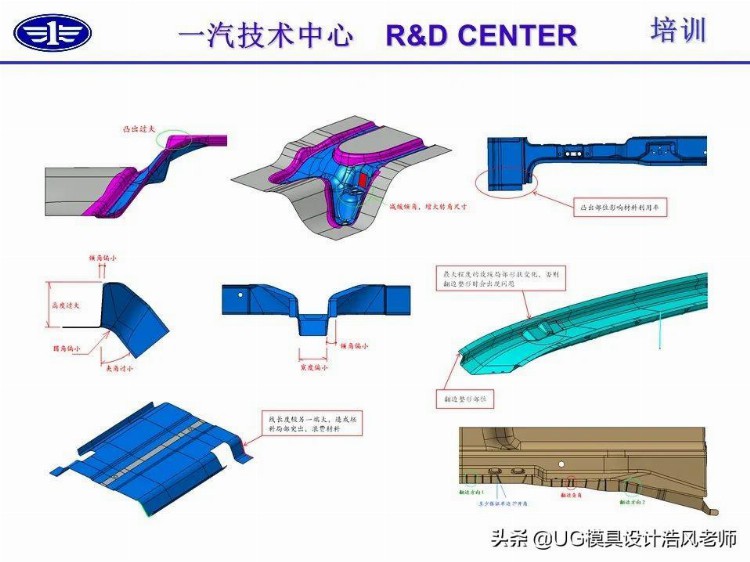

三、冲压零件结构设计常用标准的

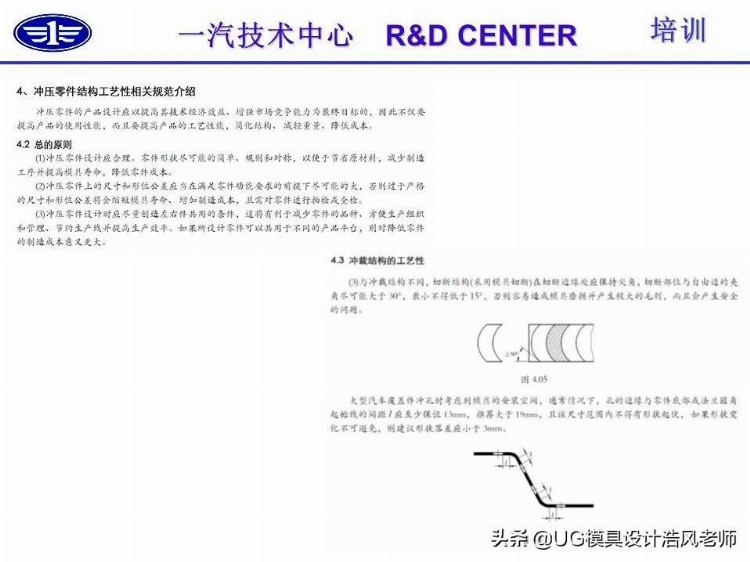

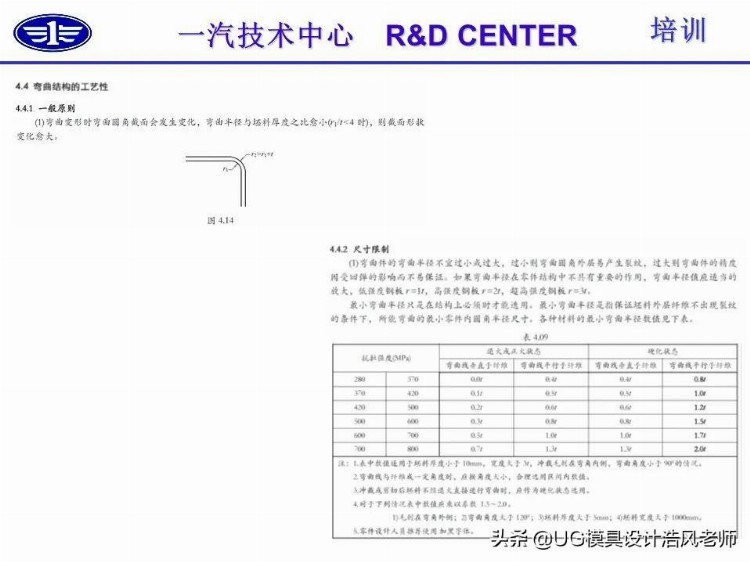

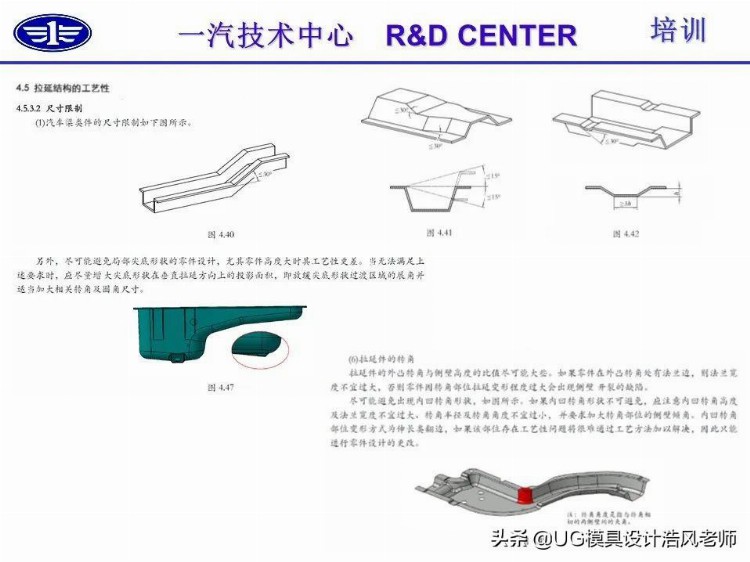

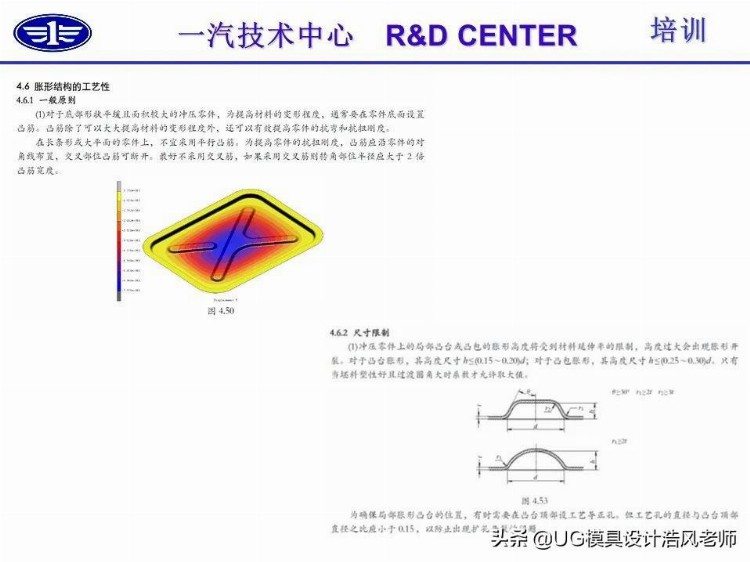

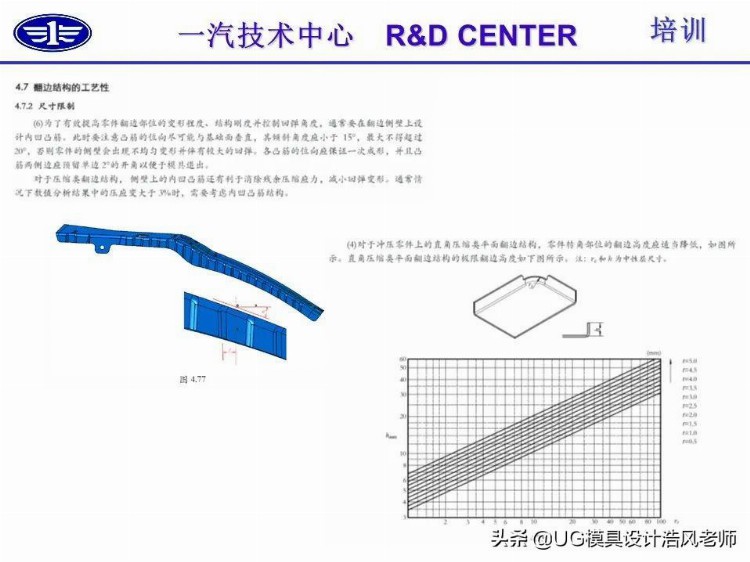

四、冲压结构工艺性相关规范介绍

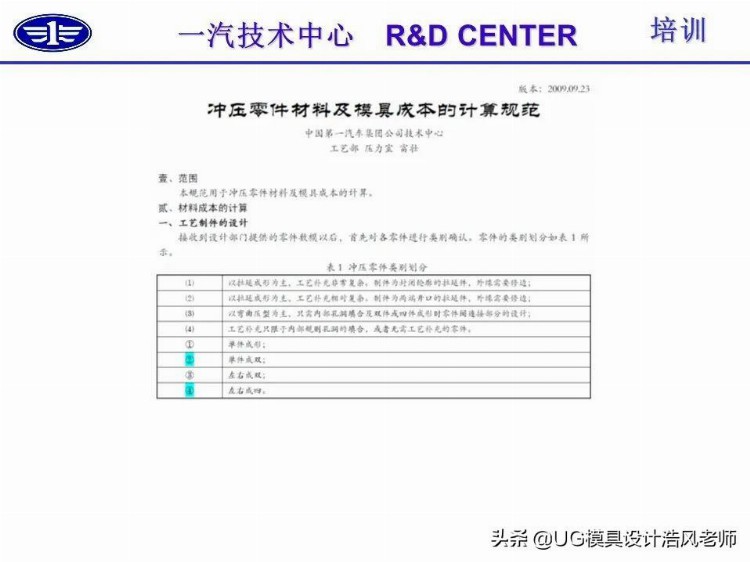

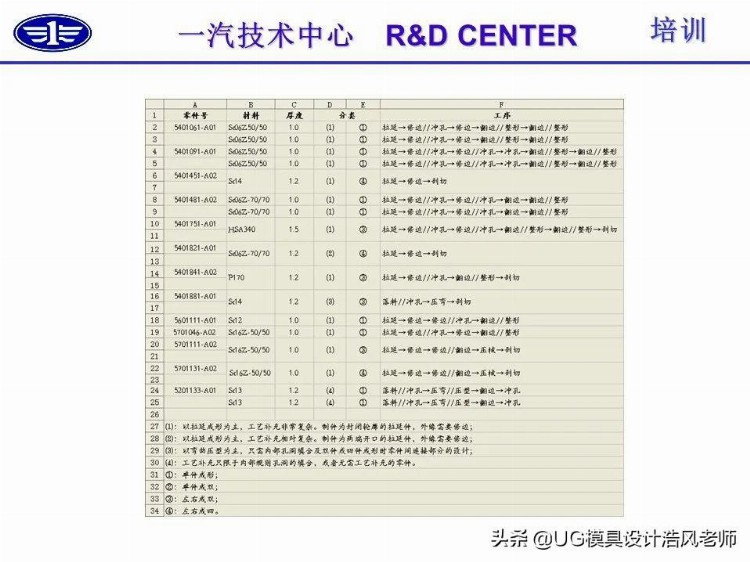

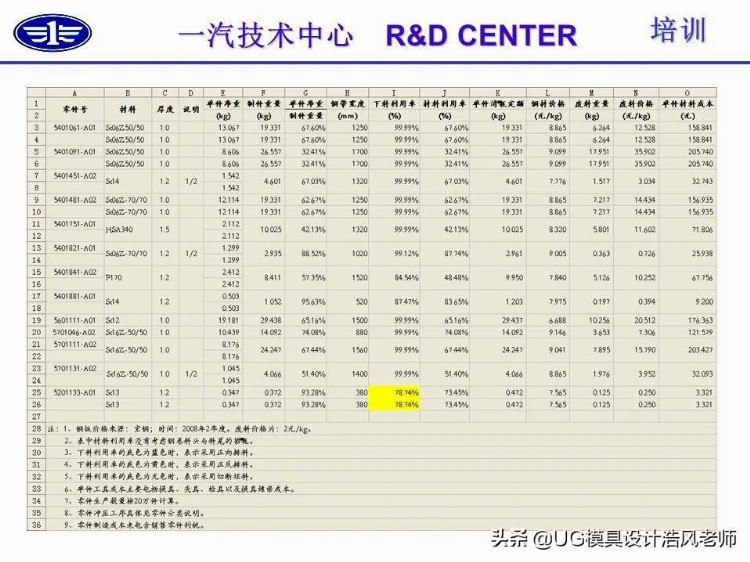

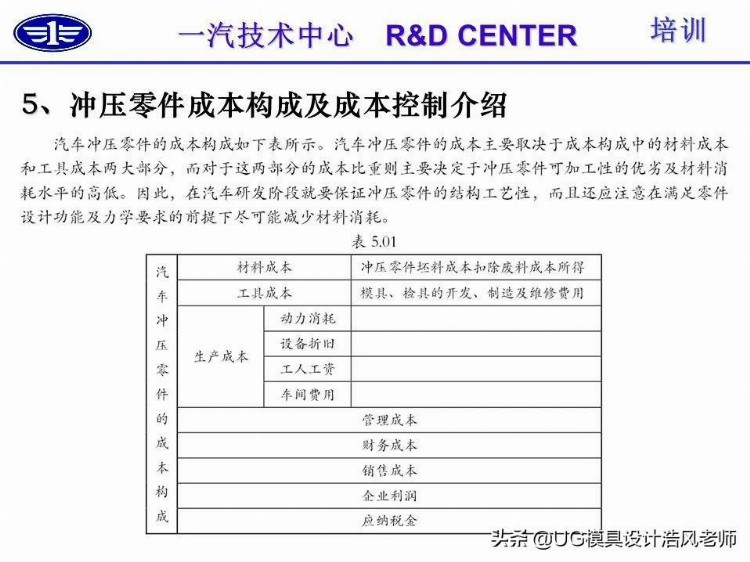

五、冲压零件成本构成及成本控制介绍

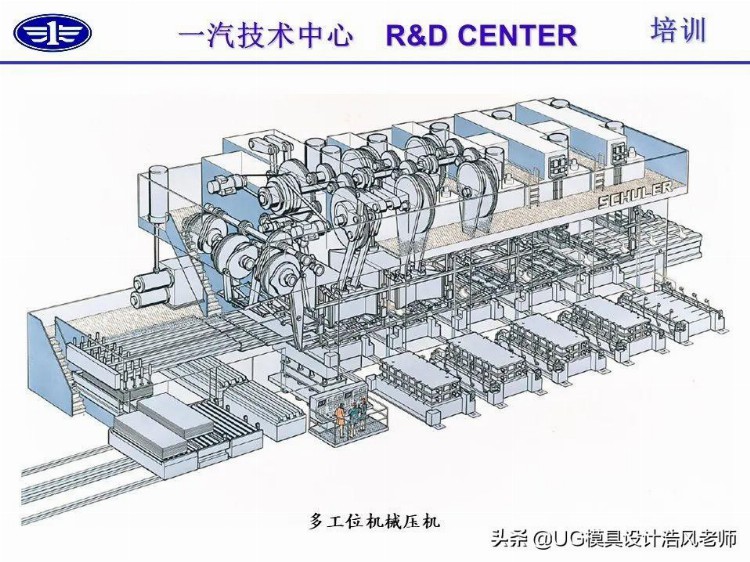

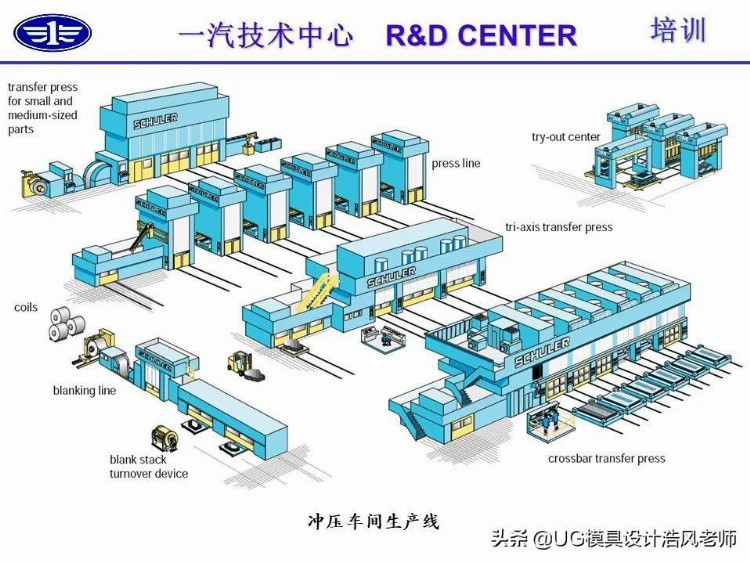

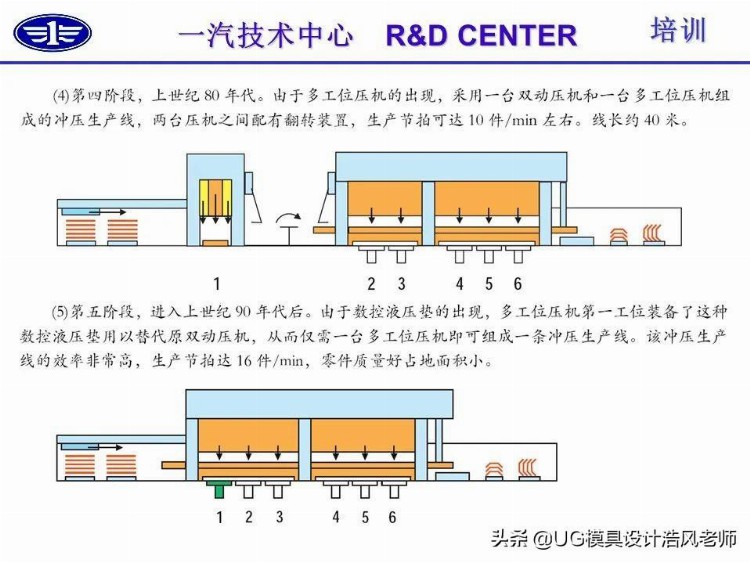

国外大型汽车覆盖件的冲压生产用设备主要经历了如下五个发展阶段。

(1)第一阶段,上世纪50年代。采用一台双动压机和多台单动压机组成的冲压生产线,手工上下料,全线长50米左右。这种生产线效率较低(3~6件/min),工作环境恶劣,劳动强度大,零件质量差。

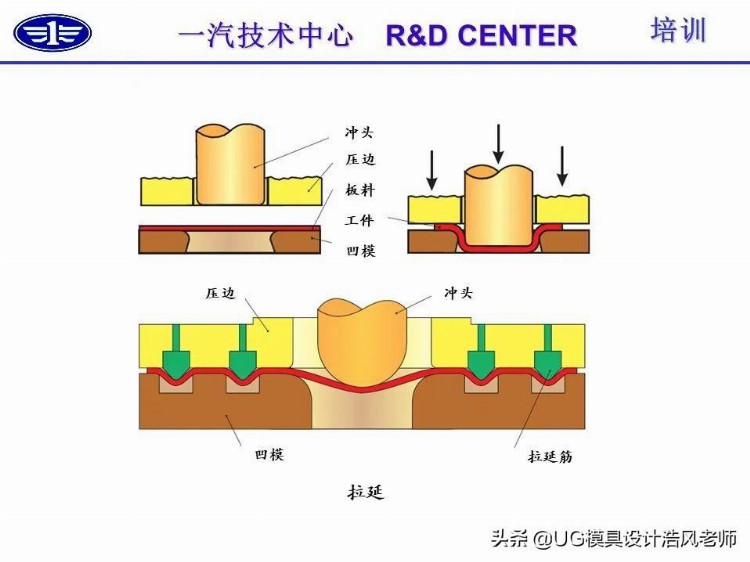

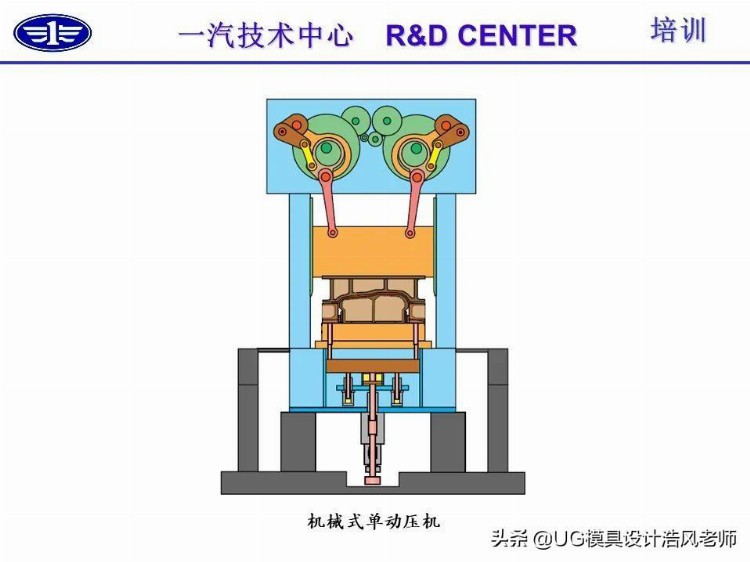

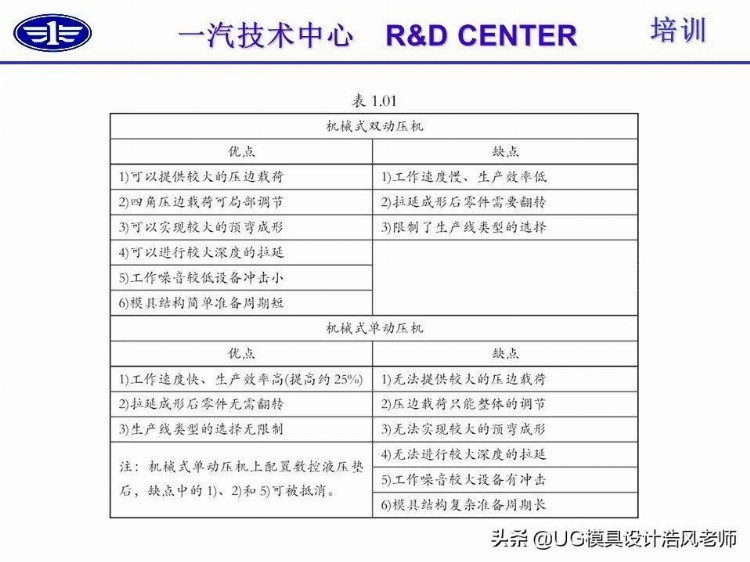

对于双动压机,模具正装,即凸模、压边圈在上,凹模在下。工作过程中,装于压机外滑块上的压边圈首先下行将坯料压紧,然后是装于压机内滑块上的凸模向下进行拉延。拉延成形完毕后内滑块带动凸模上行,最后是压边圈抬起。压边载荷由双动压机外滑块提供。

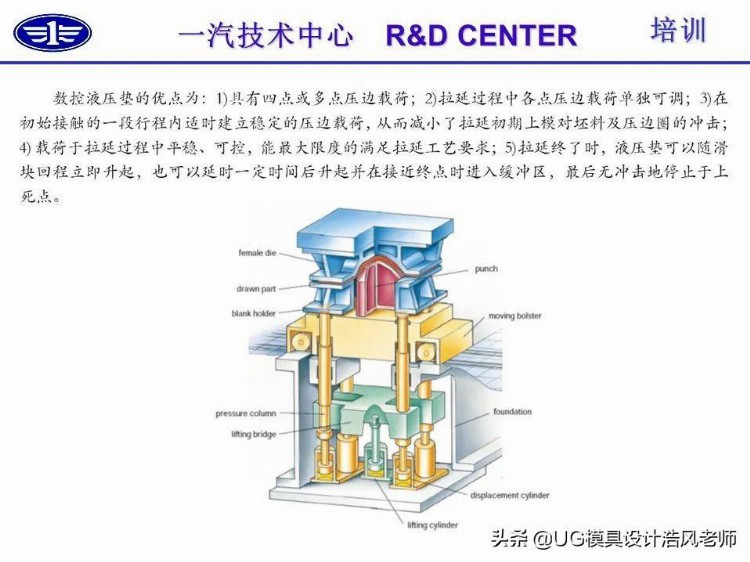

对于单动压机,模具反装,即凸模、压边圈在下,凹模在上。拉延成形前,压边圈首先被气垫或液压垫顶起,然后凹模向下进行拉延。压边载荷由气垫或液压垫来提供。

(2)第二阶段,上世纪60年代。这时的冲压生产线设备组成没什么变化,只是在每台压机上配备了下料用机械手, 以减轻工人劳动强度, 减少在线操作工人数量,劳动生产率有所提高。

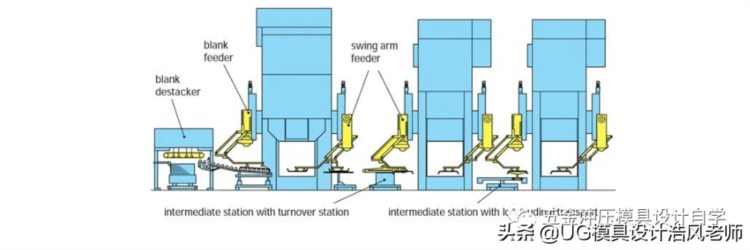

(3)第三阶段, 上世纪70年代。这一时期的冲压生产线有了较大的改进,压机上都配备了拆垛装置、上下料机械手及压机间翻转和穿梭传送机构,并设有专用的电控系统。该冲压生产线的效率明显提高(8~9件/min),且零件质量较好,操作安全可靠,实现该线的操作仅需要1~2人。线长仍在50米左右。

这种全自动冲压生产线有两种形式:一种是以一台双动压机和多台单动压机组成的生产线,双动压机与单动压机之间需配备翻转装置;而另一种则是全部由单动压机组成的生产线,压机间只需装备单一的穿梭送料机构。

如果对于本文,你还有不明白、不理解的地方,欢迎评论或私信,我将第一时间解答!如果你是想往设计方向发展,可以加入我创建的千人模具设计社群一起学习、交流、探讨(无广告);私聊我回复“社群”,即可获得入群方式!私聊我回复“学习”,我会送你相关课程学习。