不懂点DOE(实验设计)都不敢称是质量工程师,下面这点DOE问题够质量工程师们化不少时间来消化,还要付诸于实施,任重而道远,能用他来分析和解决问题,那是高级阶段了。

什么是DOE?

试验设计是对实验方案进行优化设计,以降低实验误差和生产费用,减少实验工作量并对实验结果进行科学分析的一种方法。

从20世纪20年代费希尔(亦译作费雪)(R.A.Fisher)首先在农业生产中使用。20世纪60年代,日本统计学家田口玄一博士将试验设计应用于工业过程优化,并在方法方面深入浅出,为试验设计的更广泛使用做出了众所周知的贡献,使此方法得到普及和发展。上世纪80年代兴起的6sigma管理系统中,试验设计成为DMAIC重要的一环,使试验设计得到更加广泛的运用。

那为什么要用DOE?运用DOE的重要作用是什么?

作为一个产品设计工程师,你需要:

1) 做灵敏度分析;

2) 建立产品尺寸等特性的公差;

3) 确定零部件的特性;

4) 使用低等级的材料或者不见来降低陈皮成本;

5) 减少变差等。

作为一个工艺工程师(PE)、设备工程师(ME)或者质量工程(QE),你需要:

1) 进行过程能力Cpk研究;

2) 研究各种工艺参数之间的相互作用以及相互关系,以及其对产品特性的影响;

3) 不计较设备能力和操作方法对产品特性的影响;

4) 进行量具GR&R分析和研究等。

但凡以上工作都需要做各种各样的试验和数据分析,都需要用到DOE方法。日本工厂经常说到的一句话就是,“不懂DOE,你就是半个不合格的工程师!”

那么DOE的基本目的是什么呢?

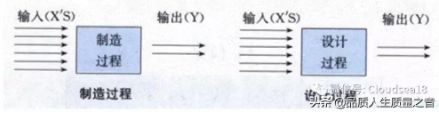

我们在产品设计或者过程设计中,通常会关注某个客户特殊特性Y(如下图)是如何受到各种输入因素(X‘S)的影响,需要对输入因素(X‘S)的变化进行研究,并在他们变化引起顾客特殊特性Y的变化,最终确定哪个输入因素(X‘S)是关键的及其最优值应该设定在什么取值。那么这样就需要做很多试验。

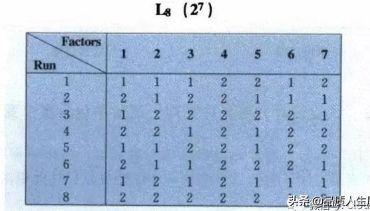

假定存在一个输出Y在7个输入因素X’S(即变量)影响下发生变化,每个X‘S变量有两种变化水平即两个取值,传统试验设计如下:

从上表可以看出,传统方法需要27次试验。而按照DOE的方法只需8次就可以达到同样的效果。这样成本和时间效率的天差地别不言而喻。试验设计实质是一种在128次完全试验组合中抽取最具代表性的组合进行试验的方案。经过统计专家大量的研究和分析,制作出了《试验表》,保证了较高置信度。如:

1) 全因子试验设计表

2) 分布试验设计表

3) 筛选试验设计表

4) 中心复合试验设计表

5) Box-Behnken试验设计表

6) 田口试验设计表等。

那么DOE有哪些主要方法呢?

常见的试验设计方法,可分为二类,一类是正交试验设计法,另一类是析因法。

1)正交试验设计法

正交试验设计法是研究与处理多因素试验的一种科学方法。它利用一种规格化的表格——正交表,挑选试验条件,安排试验计划和进行试验,并通过较少次数的试验,找出较好的生产条件,即最优或较优的试验方案。其主要用于调查复杂系统(产品、过程)的某些特性或多个因素对系统(产品、过程)某些特性的影响,识别系统中更有影响的因素、其影响的大小,以及因素间可能存在的相互关系,以促进产品的设计开发和过程的优化、控制或改进现有的产品(或系统)。

2)析因法

因法又称析因试验设计、析因试验等。它是研究变动着的两个或多个因素效应的有效方法。许多试验要求考察两个或多个变动因素的效应。例如,若干因素:对产品质量的效应;对某种机器的效应;对某种材料的性能的效应;对某一过程燃烧消耗的效应等等。将所研究的因素按全部因素的所有水平(位级)的一切组合逐次进行试验,称为析因试验,或称完全析因试验,简称析因法。用于新产品开发、产品或过程的改进、以及安装服务,通过较少次数的试验,找到优质、高产、低耗的因素组合,达到改进的目的。

在进行DOE试验设计之前,哪些前提条件需要保证,才能使DOE得到成功?

要确保试验研究的过程是稳定和符合现实的。如果条件所限,如果做不到这一点,不妨可以用随机化、区组化、仿行等方法来尽量避免。

测量系统必须要有可靠的重复性和再现性。不然测量出来的数据都是不可信的。自然试验结果都是不能信任的。

-----文章转自微信公众号《品质人生质量开讲》

-----盈飞无限实时SPC软件解决方案提供商。

上一篇:六西格玛工具之DOE试验设计培训

下一篇:DOE经典培训资料